Объемы производства стальных труб ежегодно возрастают. При этом в наиболее развитых странах доля производства сварных труб составляет около 60 % от всего сортамента труб и держится на стабильном уровне. Это объясняется технико-экономическими преимуществами сварных труб. Так доля расходов по переделу при изготовлении электросварных труб в 2–3 раза меньше, чем при изготовлении бесшовных.

Прямошовные трубы из высоколегированных сталей и сплавов изготавливают сваркой в среде защитных газов. Такие трубы обладают хорошими эксплуатационными свойствами, высокой геометрической точностью по диаметру и толщине стенки, хорошим качеством наружной и внутренней поверхности. Широкий сортамент электросварных труб, современные достижения в совершенствовании технологии производства позволяют изготавливать их близкими по качеству к бесшовным трубам [1].

Прямошовные трубы из высоколегированных сталей и сплавов изготавливают на трубоэлектросварочных агрегатах аргонодуговой сварки труб (ТЭСА АДС). Заготовкой является полоса или лента. Формовка полосы в трубную заготовку осуществляется в калибрах формовочных клетей. Сварка трубной заготовки в трубу происходит в опорно-сварочном узле. При изготовлении труб диаметром от 8 до 102 мм аргонодуговой сваркой наибольшее распространение получили двухвалковые опорно-сварочные узлы с вертикальными консольными валками. За опорно-сварочным узлом располагаются калибровочные клети, в которых обеспечивается качество и геометрическая точность готовой трубы. Для обеспечения непрерывности работы ТЭСА АДС перед группой формовочных клетей расположены накопитель ленты и стыкосварочная машина. В накопителе создается запас ленты-заготовки, а на стыкосварочной машине сваривается задний конец рулона ленты с передним концом нового рулона. Пока происходит этот технологический процесс, непрерывная работа ТЭСА АДС осуществляется за счет запаса ленты-заготовки в ленточном накопителе. После калибровочных клетей установлены летучие пилы, которые осуществляют порезку труб на заданную длину [2].

Значительный вклад в развитие теории и практики производства электросварных труб внесли работы известных ученых: А.Г. Колесникова и О.В. Соколовой (технология и оборудование трубного производства) [3, 4], А.П. Коликова и В.Я. Осадчего (трубосварочное оборудование) [5, 6], А.П. Молчанова и В.И. Пунина (конструкции опорно-сварочных узлов) [7, 8]. Однако при попытках увеличения производительности ТЭСА АДС возникают трудности, обусловленные недостаточной изученностью некоторых вопросов технологии процесса формовки и сварки трубной заготовки, ее напряженно-деформированного состояния в калибре валков опорно-сварочного узла и при выходе из него [9, 10]. Необходимо дополнить теоретические представления и экспериментальные исследования этих процессов, что позволит создать оптимальную конструкцию оборудования и технологию для производства труб на повышенных скоростях.

В ТЭСА АДС при увеличении скорости металл шва не успевает полностью закристаллизоваться до выхода из зоны влияния валков опорно-сварочного узла, а действие тангенциальных растягивающих напряжений упругого пружинения в кромках трубной заготовки приводит к образованию горячих трещин – нарушению сплошности сварного шва. Трещины являются недопустимым дефектом, так как являются возможной причиной разрыва сварного шва, хрупкого усталостного или коррозионного разрушения трубы [11, 12].

Существующие методики исследования процесса производства труб из высоколегированных сталей и сплавов недостаточно полно отражают изменения таких параметров, как наклеп материала заготовки в процессе его деформации в формовочных клетях, относительную толстостенность трубной заготовки и увеличение предела прочности расплавленного металла сварного шва по мере его кристаллизации.

В связи с этим в работе решались следующие задачи:

1. Исследовать наклеп материала трубной заготовки в результате деформации в клетях формовочного стана.

2. Исследовать процесс упругой деформации (пружинения) трубной заготовки при выходе из калибров валков формовочных клетей.

3. Определить напряженно-деформированное состояние трубной заготовки в калибре валков опорно-сварочного узла и при выходе из него.

4. Разработать и исследовать конструкцию опорно-сварочного узла с удлиненной зоной стабильной кристаллизации сварного шва.

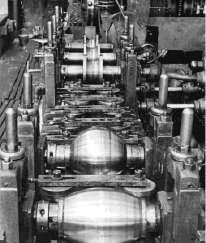

Заготовкой для производства прямошовных сварных труб является полоса. В трубоформовочном стане (рис. 1), проходя между калиброванными валками горизонтальных и вертикальных клетей, полоса подвергается постепенному изгибу до цилиндрической трубной заготовки. Формоизменение полосы происходит в очаге деформации, который характеризуется непрерывным изменением радиуса кривизны заготовки (угла формовки). В очаге деформации полоса подвергается упругопластическому изгибу, при этом угол формовки монотонно увеличивается, а радиус кривизны уменьшается. При выходе из калибра валков, под действием внутренних напряжений, полоса упруго деформируется (разгибается). При этом угол формовки уменьшается, а радиус кривизны увеличивается. Упругая деформация характеризуется изменением радиуса нейтральной линии трубной заготовки и углом пружинения (определяется как разница между углом формовки, обеспечиваемым калибрами формующих валков, и углом по окончании процесса пружинения).

В соответствии с поставленными задачами на опытном ТЭСА АДС «20-76» исследовались деформации в процессе формовки трубных заготовок. Исследованию подвергались трубные заготовки из стали 08Х18Н10Т. После пропуска полосы через все настроенные клети формовочного стана разводились валки, и заготовка с характерным видом всего очага деформации извлекалась из формовочного стана. Были вырезаны участки заготовок с различными степенями деформации, соответствующие каждой клети. При этом замерялись радиусы формовки, расстояния между кромками, углы и радиусы упругой деформации (пружинения), определялись деформации изгиба. Проводились механические испытания продольных образцов, вырезанных из трубной заготовки для определения изменения твердости и предела прочности материала заготовки в процессе ее деформации. Полученные данные использовались для определения модуля упрочнения.

Рис. 1. Трубоформовочный стан ТЭСА АДС

Для определения напряженно-деформированного состояния трубной заготовки принимаем следующие допущения при установившемся процессе формовки (трубная заготовка находится одновременно во всех клетях трубоэлектросварочного агрегата):

– влияние переднего и заднего концов полосы на очаг деформации несущественно;

– влиянием натяжения при формовке пренебрегаем;

– нейтральная поверхность изгиба геометрически совпадает с серединной поверхностью (рассматривается формовка труб с относительным радиусом кривизны больше 5);

– влияние сил трения несущественно, так как упругая деформация полосы протекает вне области контакта с валками;

– продольный изгиб ленты отсутствует.

Анализ напряженно-деформированного состояния трубной заготовки при выходе из калибра валков опорно-сварочного узла показал, что существует зона, в которой действие сжимающих напряжений на заготовку со стороны валков количественно превышает напряжения разгрузки.

Для определения допустимых скоростных режимов изготовления сварных труб необходимо учитывать увеличение предела прочности расплавленного металла сварного шва по мере его кристаллизации.

Таким образом, условие, при котором возможна сварка труб без разрывов сварного шва, выражается следующим неравенством:

где σвр – текущий предел прочности металла сварного шва по мере его кристаллизации;

σр – напряжения разгрузки трубной заготовки;

σс – сжимающие напряжения в трубной заготовке от воздействия валков опорно-сварочного узла.

Температурный интервал, в котором невозможно появление горячих трещин, можно определить на основе сравнительного анализа экспериментальных данных для исследуемой стали.

Принимая, что после сварки расплавленный металл сварного шва охлаждается главным образом за счет излучения, из условия

с учетом закона Стефана – Больцмана, определяется время, необходимое для того, чтобы металл сварного шва достаточно застыл.

Длина зоны преобладающего действия сжимающих напряжений в кромках трубной заготовки над растягивающими (зона стабильной кристаллизации сварного шва) зависит в первую очередь от конструкции опорно-сварочного узла.

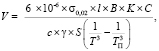

Скорость производства труб на ТЭСА АДС с двухвалковой схемой опорно-сварочного узла может быть рассчитана по формуле [13]:

где σ0,02 – предел упругости материала трубной заготовки;

1 – длина зоны контакта трубной заготовки со сварочными валками;

B – коэффициент, учитывающий смещение равнодействующей эпюры нормальных напряжений при движении трубной заготовки;

C – коэффициент теплового излучения металла сварного шва;

c – средняя теплоемкость металла сварного шва;

γ – плотность металла участка сварного шва;

S – толщина полосы (толщина стенки трубной заготовки);

Т – температура, ниже которой при данных условиях не возникают горячие трещины;

ТП – температура плавления металла трубной заготовки;

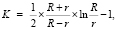

K – коэффициент формы:

где R и r – соответственно наружный и внутренний радиусы трубной заготовки.

Правомерность полученной формулы подтверждается экспериментальными данными, полученными на трубоэлектросварочных агрегатах аргонодуговой сварки труб «ТЭСА АДС 20-76», «ТЭСА АДС 8-25», «ТЭСА АДС 10-60» при производстве прямошовных труб из стали марок 08Х18Н10Т, 06Х28МДТ и ХН78Т.

Полученную зависимость возможно использовать при определении допустимых скоростей производства прямошовных труб различного сортамента из высоколегированных и других марок сталей и сплавов аргонодуговой, плазменной, лазерной, многоэлектродной и другими способами сварки [14].

Анализ результатов проведенных исследований показывает, что для интенсификации процесса производства труб необходимо усовершенствование калибровки валков трубоформовочного стана и создание рациональной конструкции опорно-сварочного узла, т.е. необходимо снизить напряжения разгрузки трубной заготовки и увеличить зону сжимающих напряжений в калибре опорно-сварочного узла.

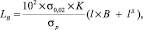

Для удлинения зоны стабильной кристаллизации сварного шва необходимо, во-первых, увеличить катающий диаметр валков опорно-сварочного узла, во-вторых, установить дополнительные (поддерживающие) валки. Условием правильного расположения дополнительных валков является требование, чтобы суммарные сжимающие напряжения от воздействия рабочего инструмента были не меньше растягивающих во всей зоне стабильной кристаллизации сварного шва, т.е. должно сохраняться условие  на участке между сварочными и дополнительными валками. Таким образом расстояние между осями сварочных и дополнительных валков должно быть равно

на участке между сварочными и дополнительными валками. Таким образом расстояние между осями сварочных и дополнительных валков должно быть равно

где lд – длина зоны контакта трубной заготовки с дополнительными валками.

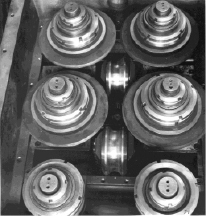

В результате работы разработана рациональная конструкция опорно-сварочного узла (рис. 2), включающая три пары вертикальных валков и установленные между ними в поворотных кассетах два горизонтальных валка, связанных приводом поворота с датчиком положения стыка кромок трубной заготовки [15]. Первая пара валков обеспечивает обжатие трубной заготовки перед сваркой, вторая – сварочный калибр, третья пара – поддерживающие валки – обеспечивает удлиненную зону стабильной кристаллизации сварного шва.

Рис. 2. Внешний вид опорно-сварочного узла ТЭСА АДС

Промышленные испытания опорно-сварочного узла такой конструкции на «ТЭСА АДС 10-60» показали возможность усовершенствования технологии изготовления на повышенных скоростях труб из высоколегированных сталей и сплавов в соответствии с расчетами по указанной методике.

Библиографическая ссылка

Гузненков В.Н. ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТОВ // Международный журнал прикладных и фундаментальных исследований. – 2018. – № 4. – С. 18-22;URL: https://applied-research.ru/ru/article/view?id=12176 (дата обращения: 19.04.2024).