В течение всего процесса тканеформирования нити испытывают многоцикловые нагрузки. Основным нагрузкам нити подвергаются в ходе процесса прибоя, что оказывает влияние на прочностные характеристики ткани, в частности на истирание и разрывную нагрузку полоски ткани.

Истирание – это один из наиболее часто встречающихся видов изнашивания, при котором происходит значительная потеря массы материала, разрушаемого под действием трения. Способность ткани сопротивляться разрушению от трения называется стойкостью к истиранию. Характеристиками износа являются внешне видимые изменения микроструктуры – потертости и дыры, которые являются прямым следствием потери массы материала при истирании и прямо свидетельствуют о его разрушении. Степень и характер износа ткани зависит от их волокнистого состава, структуры, размера и характера опорной поверхности, то есть площади контакта с истирающими предметами или материалами. В процессе истирания нарушается структура волокон, что приводит к их разрушению или утонению. Отдельные волокна теряют связь с пряжей и выпадают, что вызывает утонение нитей основы и утка и, в конечном счете, приводит к нарушению их целостности, а, следовательно, целостности текстильного изделия из них.

Анализ научных работ [2–4] показал, что определение технологических режимов изготовления тканей с заданными параметрами и свойствами необходимо проводить комплексно с учетом технологии, строения и свойств вырабатываемых тканей. При оптимизации целесообразно использовать современные методы, позволяющие учитывать одновременно большое количество факторов и взаимное влияние их друг на друга.

Так, например, Баталко Т.П. в своей работе [1] разрабатывала оптимальные технологические параметры выработки хлопчатобумажной ткани «Лиана» из пряжи малой линейной плотности на станке АТПР-100-4. В качестве критериев оптимизации были приняты: поверхностная плотность ткани, разрывная нагрузка ткани по основе и утку, стойкость ткани к истиранию, усадка после стирки. В качестве входных параметров были выбраны: заправочное натяжение нитей основы, величина заступа, положение скала относительно грудницы.

Суворов М.В. в работе [5] провел оптимизацию изготовления х/б из пряжи малой линейной плотности на бесчелночных ткацких станках типа СТБ. В работе были определены оптимальные технологические параметры выработки, обеспечивающие при этом минимально возможную обрывность и максимальную стойкость к истиранию.

Исследования стойкости ткани к истирающему воздействию проводилось согласно ГОСТ, на приборе ДИТ-М с неориентированным истиранием по поверхности проб. В качестве характеристики для определения стойкости ткани к истирающему воздействию использовалось число циклов истирания до разрушения ткани.

Базой для проведения исследований по определению свойств петельной ткани являлась лаборатория ткачества Камышинского технологического института (филиала) Волгоградского государственного технического университета.

В качестве объекта исследования была выбрана хлопчатобумажная петельная ткань, вырабатываемая на ткацком станке СТБМ-180. Техническая характеристика ткани представлена в табл. 1. Надо отметить, что особенностью строения петельной ткани является то, что для её выработки требуется две системы основных и одна система уточных нитей.

Таблица 1

Техническая характеристика петельной ткани

|

Параметры |

Размерность |

Величина |

|

Сырье: основа уток |

– – |

х/б х/б |

|

Линейная плотность нитей: коренная основа петельная основа уток |

текс текс текс |

20х2 29х2 50 |

|

Плотность ткани по направлению: коренная основа петельная основа уток |

нит/дм нит/дм нит/дм |

130 130 175 |

|

Уработка нитей: коренная основа петельная основа уток |

% % % |

12 70,7 3,1 |

|

Поверхностная плотность ткани |

г/м2 |

380 |

Таблица 2

Результаты эксперимента по плану Бокс-3

|

№ п/п |

Х1, сН |

Х2, сН |

Х3, мм |

Стойкость ткани к истиранию (число циклов до разрушения ткани) |

|||

|

код. |

нат. |

код. |

нат. |

код. |

нат. |

Y, % |

|

|

1 |

+ |

70 |

+ |

40 |

+ |

410 |

155 |

|

2 |

– |

40 |

+ |

40 |

+ |

410 |

163 |

|

3 |

+ |

70 |

– |

20 |

+ |

410 |

170 |

|

4 |

– |

40 |

– |

20 |

+ |

410 |

166 |

|

5 |

+ |

70 |

+ |

40 |

– |

310 |

189 |

|

6 |

– |

40 |

+ |

40 |

– |

310 |

170 |

|

7 |

+ |

70 |

– |

20 |

– |

310 |

153 |

|

8 |

– |

40 |

– |

20 |

– |

310 |

175 |

|

9 |

+ |

70 |

0 |

30 |

0 |

360 |

180 |

|

10 |

– |

40 |

0 |

30 |

0 |

360 |

180 |

|

11 |

0 |

55 |

+ |

40 |

0 |

360 |

176 |

|

12 |

0 |

55 |

– |

20 |

0 |

360 |

183 |

|

13 |

0 |

55 |

0 |

30 |

+ |

410 |

171 |

|

14 |

0 |

55 |

0 |

30 |

– |

310 |

162 |

Из опыта работы ткацких фабрик и результатов анализа научных источников [4] известно, что наибольшее влияние на свойства ткани оказывают следующие заправочные ткацкого станка: Х1 – заправочное натяжение коренной основы, сН; Х2 – заправочное натяжение петельной основы, сН; Х3 – величина задней части зева (вынос зева), мм.

Для определения оптимальных технологических параметров заправки ткацкого станка будем использовать метод планирования эксперимента по матрице планирования Бокс-3.

В табл. 2 представлены результаты эксперимента по плану Бокс-3.

В результате исследования было получено следующее регрессионное уравнение влияния заправочных параметров ткацкого станка на стойкость ткани к истирающему воздействию:

Анализ данного уравнения позволяет сделать следующие выводы:

1) максимальное влияние на стойкость ткани к истиранию оказывает вынос зева;

2) минимальное влияние на стойкость ткани к истиранию оказывает заправочное натяжение нитей петельной основы;

3) при увеличении заправочного натяжения нитей коренной основы и выноса зева стойкость ткани к истиранию уменьшается;

4) при увеличении заправочного натяжения нитей петельной основы стойкость ткани к истиранию увеличивается.

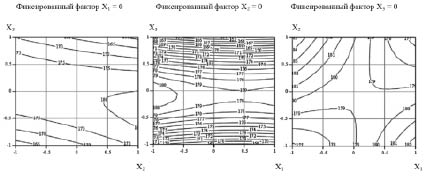

Затем по полученной математической модели на ЭВМ были построены сечения поверхности отклика (рисунок).

В результате анализа этих сечений были получены следующие оптимальные параметры выработки петельной ткани, позволяющих вырабатывать ткань с максимальной стойкость ткани к истиранию, представленные в табл. 3.

Установка полученных оптимальных технологических параметров в ткацком производстве позволит вырабатывать петельные ткани с максимальной стойкость к истиранию 186,5 циклов.

Сечения поверхностей отклика влияния технологических параметров выработки петельной ткани на стойкость ткани к истирающему воздействию

Таблица 3

|

Факторы |

Кодированное значение |

Натуральное значение |

|

Х1, сН |

– 1 |

40 |

|

Х2, сН |

+ 1 |

40 |

|

Х3, мм |

– 0,25 |

347,5 |

Выводы

1. В результате исследования установлена математическая зависимость критерия оптимизации от исследуемых параметров заправки ткацкого станка: заправочное натяжение коренной основы, заправочное натяжение петельной основы, величина задней части зева.

2. Определены следующие оптимальные технологические параметры изготовления петельной ткани с максимальной стойкость к истиранию: заправочное натяжение коренной основы 40 сН, заправочное натяжение петельной основы 40 сН, величина задней части зева 347,5 мм.

3. Полученные оптимальные параметры изготовления петельной ткани на ткацком станке СТБМ-180 обеспечивают стабильное протекание технологического процесса ткачества и получения ткани с заданными свойствами, а также приводят к улучшению её механических свойств.

Библиографическая ссылка

Назарова М.В., Романов В.Ю. ОЦЕНКА СТЕПЕНИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ТКАЦКОГО СТАНКА НА СТОЙКОСТЬ ПЕТЕЛЬНОЙ ТКАНИ К ИСТИРАНИЮ // Международный журнал прикладных и фундаментальных исследований. – 2015. – № 9-3. – С. 430-433;URL: https://applied-research.ru/ru/article/view?id=7340 (дата обращения: 19.04.2024).