Интерметаллидные соединения на основе титана и алюминия являются перспективными материалами нового поколения. Они относятся к жаропрочным системам с малой плотностью, высокими прочностными и антикоррозионными свойствами [1]. Алюминиды титана вызывают особый интерес для создания покрытий на титановых сплавах с высокой стойкостью к окислению при высоких температурах. Для этого применяют различные методы физического и химического осаждения [2, 3]. В наших предыдущих работах изучено формирование покрытий на основе алюминидов титана, в том числе с добавками тугоплавких соединений, методом электроискрового легирования [4, 5]. Было показано, что за счет нанесения электроискровых интерметаллидных покрытий удается в несколько раз повысить износостойкость и жаростойкость титановых сплавов.

В данной работе интерметаллидные покрытия были получены методом механического легирования, основанным на сцеплении металлических частиц с поверхностью подложки за счет ударного воздействия движущихся шаров [6]. Этот метод практически не имеет ограничений по парам наносимого и основного металлов, не требует специальной подготовки поверхности образцов, имеет относительно небольшие энергетические затраты, позволяет наносить на подложки достаточно толстые и плотные слои. Возможность формировать поверхностные слои из алюминидов титана методом механического синтеза показана в работах [7–9]. За счет добавок тугоплавких металлов и соединений в смесь порошков титана и алюминия, из которых формируют интерметаллидные покрытия, можно улучшить их защитные свойства.

Цель исследования заключалась в получении интерметаллидных покрытий TiAl и покрытий системы TiAl-M (где М – Мо, Nb) на титановом сплаве с использованием метода механического легирования и последующего отжига, а также изучении их микроструктуры, фазового состава и микротвердости.

Материалы и методы исследования

Покрытия были получены в планетарной шаровой мельнице Retsch РМ 400 (Германия). Предварительно в контейнер объемом 250 мл из оксида алюминия засыпали порошки титана марки ПТОМ-1 (соответствует требованиям CAS № 7440-32-6; состав, мас. %: Ti – 99, H – 0,37, N – 0,08, Si – 0,09, Ca – 0,065) диаметром менее 45 мкм и алюминия марки ПА-1 (ГОСТ 5494-95; состав, мас. %: Al – 99, Fe – 0,3, Si – 0,4, Cu – 0,02) со средним диаметром 300 мкм в одинаковых мольных долях. Затем в эту смесь добавляли третий компонент – порошки молибдена или ниобия в количестве 5 и 10 мас. %. Составы смесей металлических порошков указаны в таблице.

Подложками служили пластины толщиной 2 мм из титанового сплава ВТ1-0 (ГОСТ 19807-91; состав, мас. %: Ti – 95,5; H – 3.5; O – 0,3; Si – 0,1; Fe – 0,1; C – 0,1). В качестве ударных тел были использованы шары из оксида алюминия диаметром 10–20 мм. Соотношение между общей массой шаров и массой смеси металлических порошков – 13:1. Механическое сцепление порошка с титановой подложкой осуществляли при скорости вращения контейнера 300 об/мин в течение 1 ч в среде аргона. Затем полученные образцы отжигали в вакуумной печи при температуре 700 °С для улучшения однородности структуры осажденных слоев и улучшения адгезии с подложкой. Продолжительность вакуумного отжига – 1 ч.

Составы смесей металлических порошков для нанесения покрытий

|

Обозначение |

С, мас. % |

С, ат. % |

||||||

|

Ti |

Al |

Mo |

Nb |

Ti |

Al |

Mo |

Nb |

|

|

TiAl |

64 |

36 |

– |

– |

50 |

50 |

– |

– |

|

TiAl-5 %Мо |

61 |

34 |

5 |

– |

49 |

49 |

2 |

– |

|

TiAl-10 %Мо |

58 |

32 |

10 |

– |

48 |

48 |

4 |

– |

|

TiAl-5 %Nb |

61 |

34 |

– |

5 |

49 |

49 |

- |

2 |

|

TiAl-10 %Nb |

58 |

32 |

– |

10 |

48 |

48 |

- |

4 |

Фазовый состав полученных покрытий изучали с помощью рентгеновского дифрактометра ДРОН-7 (НПП «Буревестник», Санкт-Петербург) в Cu-Ka излучении. Для идентификации линий рентгенограмм использовали программный пакет PDWin (НПП «Буревестник») и базу данных рентгеноструктурного анализа PDF-2. Микроструктуру покрытий исследовали с применением оптического микроскопа Altami и сканирующего электронного микроскопа Vega 3 («Tescan», Чехия) со спектральным энергоанализатором X-Max 80 («Oxford», Великобритания) в Хабаровском инновационно-аналитическом центре при Институте тектоники и геофизики им. Ю.А. Косыгина ДВО РАН. Изображения были получены в режиме отраженных электронов при ускоряющем напряжении 20 кВ. Диаметр электронного зонда – 200 нм. Микротвердость покрытий определяли по методу Викерса с помощью твердомера ПМТ-3М при нагрузке на алмазный индентор 0,5 Н.

Результаты исследования и их обсуждение

Общая особенность TiAl, TiAl-Mo и TiAl-Nb слоев, осажденных методом механического легирования, заключается в их неравномерной толщине. Это связано с закреплением металлических частиц преимущественно в зонах, выступающих над поверхностью подложки, поэтому на титановой пластине формируется поверхностный слой с волнообразным рельефом. В течение часа нанесения образуются покрытия со средней толщиной приблизительно 200 мкм. На некоторых участках толщина покрытий достигает 500 мкм.

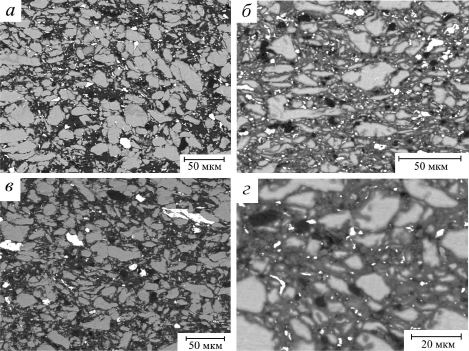

Рис. 1. СЭМ-изображения поперечных сечений покрытий (а, б) TiAl-5 %Mo и (в, г) TiAl-5 %Nb, полученных механическим легированием до (а, в) и после (б, г) изотермического отжига в вакууме

Микроструктура осажденных слоев TiAl-5 %Mo и TiAl-5 %Nb без термической обработки показана на рис. 1, а и в соответственно. Внутреннее строение этих слоев представляет собой консолидированную систему из микрозерен, которые, как правило, вытянуты вдоль границы раздела между покрытием и подложкой. Такое преимущественное направление обусловлено пластической деформацией металлов при ударном воздействии шаров на частицы порошка, закрепившихся на поверхности титановой пластины.

Электронный микрозондовый анализ показал, что кристаллические зерна серого цвета являются частицами титана. Их поперечный размер достигает 50 мкм. Между ними прослойки, имеющие толщину несколько микрон и обладающие более темным оттенком на фотографиях, заполнены алюминием. Ярко-светлые участки соответствуют частицам тугоплавких металлов – молибдена (рис. 1, а, б) и ниобия (рис. 1, в, г). После изотермического отжига покрытий в вакууме при температуре 700 °С алюминий растворяется в мелких зернах титана и приникает в поверхностные слои более крупных частиц титана и тугоплавких металлов, в результате края этих частиц на СЭМ-изображениях (рис. 1, б и г) размываются. Черные пятна диметром 1–10 мкм соответствуют частицам оксида алюминия – продуктам разрушения размольных шаров и внутренних стенок контейнера, которые захвачены в процессе роста покрытий.

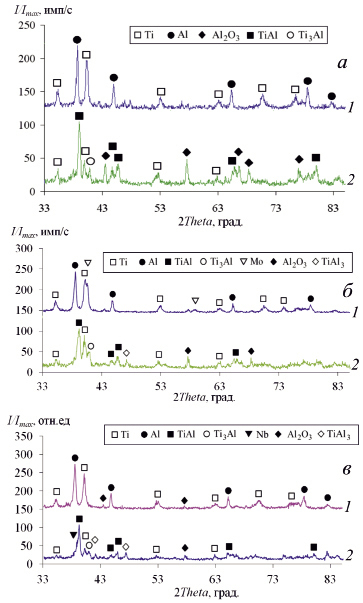

Рентгенодифракционный анализ TiAl покрытия показал, что в результате механического легирования на поверхности титанового сплава ВТ1-0 сформирован слой, состоящий из смеси титана и алюминия (рис. 2, а, спектр 1). В покрытиях TiAl-5 %Mo и TiAl-5 %Nb помимо титана и алюминия присутствуют также ниобий и молибден (рис. 2, б и в, спектры 1). Интерметаллидные фазы титана и алюминия в этих поверхностных слоях не были обнаружены. Аналогичные закономерности наблюдаются и для покрытий TiAl-10 %Mo и TiAl-10 %Nb, с той лишь разницей, что концентрация тугоплавких металлов в этих слоях выше.

Изотермический нагрев образцов при T = 700 °C в течение 1 ч в вакууме приводит к тому, что в покрытиях из смеси титана и алюминия без добавок образуется алюминид титана g-TiAl (рис. 2, а, спектр 2). Помимо него, в небольшом количестве присутствуют две другие структурные модификации – TiAl3 и Ti3Al. Фазовые составы подвергшихся термической обработке покрытий TiAl с 5 % и 10 % добавками Mo и Nb аналогичны – их основу составляет алюминид титана g-TiAl (рис. 2, б и в). Также можно заметить, что на рентгенограммах присутствуют рефлексы оксида алюминия. Таким образом, покрытия представляют собой композиционный материал, состоящий из интерметаллидной матрицы с включениями титана, молибдена или ниобия, а также Al2O3.

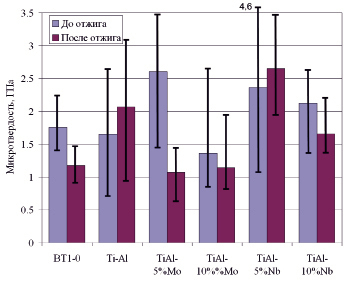

Результаты измерений микротвердости сформированных механическим сплавлением покрытий до и после отжига показаны на рис. 3. Видно, что из-за неоднородности осажденных слоев разброс значений микротвердости достигает примерно 50 % от ее средней величины. В целом можно констатировать, что 5 мас. % добавка молибдена и ниобия в TiAl сплав приводит к полуторному росту микротвердости по сравнению с титановым сплавом и TiAl-покрытием (около 1,7 ГПа). На некоторых участках TiAl-5 %Mo и TiAl-5 %Nb покрытий микротвердость равна 3,5 и 4,6 ГПа соответственно. Изотермический отжиг покрытий в вакууме не приводит к существенному увеличению их микротвердости, а в большинстве случаев она понижается.

Рис. 2. Рентгеновские дифрактограммы образцов с покрытиями (а) TiAl, (б) TiAl-5 %Mo и (в) TiAl-5 %Nb, полученными механическим легированием, до (1) и после (2) изотермического нагрева при T = 700 °C в вакууме

Рис. 3. Микротвердость полученных покрытий по сравнению с микротвердостью титановой подложки

Выводы

Показана возможность формирования покрытий из порошковых композиций Ti-Al, Ti-Al-Mo, Ti-Al-Nb на подложках из титанового сплава ВТ1-0 методом механического легирования в шаровой мельнице планетарного типа с последующим отжигом в вакуумной печи. Средняя толщина осажденных покрытий составляет порядка 200 мкм. Изотермический нагрев образцов при температуре 700 °С в течение 1 ч в вакууме приводит к образованию в поверхностных слоях алюминидов титана TiAl, Ti3Al и TiAl3. Микротвердость покрытий TiAl + 5 %Mo и TiAl + 5 %Nb выше в 1,5 раза, чем у подложки из титанового сплава ВТ1-0, и выше в 1,2 раза, чем у TiAl-покрытия. Полученные результаты представляют интерес для создания на титановых сплавах защитных поверхностных слоев с повышенной прочностью.

Библиографическая ссылка

Пячин С.А., Власова Н.М., Кулик М.А., Каминский О.И., Кириченко Е.А., Крутикова В.О. ПОЛУЧЕНИЕ TI-AL-MO И TI-AL-NB ПОКРЫТИЙ МЕТОДОМ МЕХАНИЧЕСКОГО ЛЕГИРОВАНИЯ С ПОСЛЕДУЮЩИМ ОТЖИГОМ // Международный журнал прикладных и фундаментальных исследований. – 2019. – № 10-2. – С. 346-350;URL: https://applied-research.ru/ru/article/view?id=12919 (дата обращения: 16.04.2024).