Усиление и восстановление железобетонных армированных конструкций с применением прогрессивных композиционных материалов в настоящее время получает широкое распространение. Это обусловлено наличием у данных материалов таких преимущественных свойств, как легкость, высокая прочность, коррозионная устойчивость, простота производства [1–12].

Растет необходимость разработки композиций для новых инфраструктурных систем, что позволит вести более длительную эксплуатацию и вносить меньшие затраты на ремонт. В целом, железобетонные конструкции нуждаются в усилении по причине их повреждения, например вследствие коррозии арматуры, а также недочетов и ошибок в проектировании и конструировании, изменений в функциональном назначении или нагружении, либо несоблюдения строительных норм и правил.

Сфера использования железобетонных конструкций в России в настоящий момент весьма широка. В то же время многие сооружения меняют свое функциональное назначение [23–32]. Это приводит к необходимости производить и проектировать более экономичные, легкие, надежные и долговечные конструкции. Увеличиваются перекрываемые пролеты, высота зданий и сооружений и традиционные материалы не в состоянии решить весь комплекс поставленных задач. Использование композиционных материалов в состоянии разрешить данные проблемы. Выяснилось, что среди них существуют такие, которые имеют широкий спектр применения: это в первую очередь полимеры, армированные волокнами, среди которых наиболее распространены углеродные волокна и стекловолокно.

Сегодня стеклянное волокно используется не только для производства широко известного стеклопластика, но и находит применение в других технологических процессах, продуктом одного из которых является стеклофиброй. Рубленное на узкие полосы стекловолокно для армирования называется фиброй. Оно имеет высокий предел прочности и высокий модуль упругости, что делает возможным его эффективное использование для армирования бетона и других цементных растворов. Благодаря специальной пропитке волокно становится щелочестойким. Это свойство позволяет противостоять интенсивной щелочной среде, которая образуется при гидратации портландцемента. В процессе перемешивания раствора добавленная фибра не растворяется, а распадается на отдельные волокна и становится совершенно не заметной в изделии. Плотность стекловолокна близка к плотности бетона, поэтому оно не выпадает в осадок и не всплывает на поверхность, а равномерно распределяется по всему объему смеси.

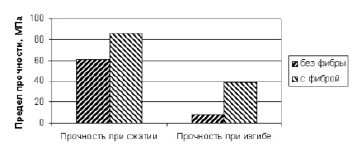

Если при усадке или в результате нагрузки в конструкции возникает трещина, то все растягивающие напряжения передаются на волокна, и, благодаря высокому пределу прочности, они не разрываются. Это предотвращает раскрытие трещин, а благодаря высокой продольной упругости, трещины совсем не возникают, так как волокна принимают растягивающее напряжение на себя и достойно его выдерживают. При оптимальном введении фибры в армируемую смесь миллионы равномерно распределенных волокон обеспечивают эффективное армирование и попытки образования всех трещин останавливаются этими волокнами. Применение этой технологии также повышает качество поверхности изделия, его эластичность, ударопрочность, сопротивление при сжатии и трении.

Несмотря на относительно высокую стоимость щелочестойкого стекловолокна, применение стеклофибробетона в ограждающих конструкциях является эффективным из-за малого расхода его (3–8 % стекловолокна по объему), малых поперечных сечений элементов (толщина стеклофибробетонной обшивки – 6–30 мм), снижения трудоемкости за счет отсутствия арматурных работ и начальных затрат на арматурное хозяйство.

Использование стеклянных волокон для армирования бетона обуславливается, в первую очередь, высокой механической прочностью и высоким модулем упругости. Прочность стеклянных волокон превышает прочность природных и большинства синтетических волокон. Элементарные стеклянные волокна диаметром 8–10 мкм по прочности соответствуют высокоуглеродистой холоднотянутой проволоке, а по объемному весу – в 3,5 раза легче его. Модуль упругости стекловолокна ниже, чем у стали, но примерно вдвое выше модуля упругости бетона. Стеклянные волокна обладают идеально упругими свойствами, т.е. предел пропорциональности совпадает с пределом прочности.

Коэффициент линейного расширения бетона и стекловолокна близки друг к другу, поэтому подобные материалы не обнаруживают термоупругой несовместимости.

Изготавливаемые стекловолокна диаметром 5–10 мкм имеют предел прочности при растяжении составляет 1000–4000 МПа. Тонкие волокна имеют малую прочность на изгиб и разрыв. Поэтому вместо отдельных волокон применяют пучки (ровинги) из 100–200 тонких волокон, объединенных слабым склеиванием полимером. Условный диаметр пучка – 0,5–1,5 мм. Совместная работа с цементным камнем обеспечивается только за счет механического сцепления. Стекловолокно поступает в виде рулонного мата или пряди, которые рубятся на отрезки или в виде предварительно заготовленной сечки. Длина фибры должна быть в пределах 100–150 диаметров волокна. Процент армирования стекловолокном обычно составляет 3–7 % по весу [13–22].

Схема прочности бетона, армированого стекловолокном

Для армирования бетона обычно используется алюмоборосиликатное (бесщелочное), либо щелочестойкое стекловолокно. Обычное алюмоборосиликатное стекло быстро корродирует в щелочной среде в щелочной среде твердеющего портландцемента, образующейся в результате гидратации кальция, и при длительном ее действии полностью разрушается. Алюмоборосиликатное стекло применяется для армирования бетона на основе глиноземистого цемента, т.к. среда его твердения характеризуется более низкой щелочностью по сравнению с портландцементами и соответственно меньшей агрессивностью к стеклянным волокнам. Алюмоборосиликатное стекловолокно также используют для армирования изделий на основе гипса.

Для повышения коррозионной стойкости стекловолокнистой арматуры в ряде случаев применяют специальные покрытия. Однако наряду с положительными результатами при этом наблюдается повышение стоимости и усложнение стоимости технологии изготовления стеклофибробетонных изделий. Применение алюмоборосиликатного стекловолокна возможно при использовании специальных добавок для снижения содержания щелочи в среде твердеющего бетона. Французская фирма «L’Industrielle de Préfabrication» предлагает вводить в стеклофибробетон специальную добавку, понижающую щелочь, возникающую при твердении портландцемента.

Щелочестойкое стекловолокно под названием Cem-FIL разработано фирмой «Pilkington Brothers Ltd.» (Великобритания). Технологией производства занимаются фирмы «Pilkington Brothers Ltd.», «Heiefel Bergen Cernent» (Германия), «Asahi Glass» (Япония) и другие.

В России щелочестойкое стекло стали производить с 1980 г. под маркой Щ-15ЖТ (ТУ 21-38-177-80). В настоящее время Государственным институтом стекла разработано цементостойкое стекловолокно СЦ-6, обладающее повышенной щелочеустойчивостью (ТУ 21-38-233-87).

Стеклянные волокна позволяют получать композиции с высоким пределом прочности на разрыв и ударной прочностью, но наблюдается некоторое уменьшение прочности во времени, причем степень его изменения зависит от условий твердения.

Падение прочности во времени производит благодаря химическим процессам к истиранию волокон кристаллами гидроокиси кальция при непрерывной гидратации цемента в условиях влажности. В сухих атмосферных условиях применение прочностных свойств производит довольно медленно, тогда как во влажных условиях прочность уменьшается быстрее.

Накоплен большой опыт применения стеклофибробетона в строительстве. Стеклофибробетон за рубежом применяется для изготовления элементов архитектурного оформления фасадов, облицовки, ограждений лоджий, балконов, эркеров. Из стеклофибробетона изготавливают навесные стеновые панели, перегородки, элементы подпорных стен, несъемной опалубки, малые архитектурные формы, сантехкабины, венткороба, мусоропроводы, оконные переплеты, подоконные плиты, цветочницы и т.д.

Высокая износостойкость и ударная прочность позволяют использовать стеклофибробетон для дорожных и аэродромных покрытий. Низкая водопроницаемость дает возможность применять его в кровле, для гидроизоляции бассейнов, облицовки каналов, производства труб, желобов, а также для изготовления корпусов лодок и небольших судов.

Высокие декоративные качества стеклофибробетона используются в наружных ограждениях зданий.

Навесные стеновые панели обычно состоят из тонких наружных слоев стеклофибробетона и эффективного утеплителя между ними, либо представляют собой наружную стеклофибробетонную скорлупу, которую после монтажа заполняют утеплителем и закрывают листом внутренней

обшивки.

Такая конструкция применяется в США, Англии, Германии, Франции, Японии, Австрии, Румынии и др. Применение элементов из стеклофибробетон во всех случаях приводит к сокращению сроков строительства и расхода материалов.

Стеклофибробетон широко используется для изготовления наружных стеновых панелей. Примерами их эффективного использования являются здания банка «Лионский кредит» в Лондоне (Великобритания) и банка в Дейтоне (США), особняка «Аль-Гары» в Саудовской Аравии, супермаркета и городского департамента в Токио (Япония), «Вейко-Банка» в США, здания «Мирного материала» в Сан-Франциско (США), здания завода «Fiberglass» в Ама-рильо (США).

В Великобритании освоен выпуск трехслойных наружных стеновых панелей с наружными слоями из стеклофибробетона и средним теплоизоляционным слоем из эффективных утеплителей. Наружные слои панели имеют толщину 100 мм, а средний – 100 мм. Максимальный размер панели – 4 м. Они характеризуются высокой тепло- и звукоизолирующей способностью.

На сегодняшний день стеклофибробетон уверено занимает позиции одного из перспективнейших строительных материалов во всём мире. Уже трудно даже сказать какое количество строительных объектов в странах Европы и Азии, в США построено с использованием СФБ, по последней статистике он распространён более чем в 120 странах. Если в Англии, США, Германии, Франции его используют уже свыше 40 лет, то в арабских странах, в Ю-В Азии, Новой Зеландии и Австралии, он стал популярен не так давно. Но это не помешало фибробетону быстро достичь востребованности и в этих странах.