Доменное производство 1 т чугуна характеризуется образованием от 330 до 900 кг шлака, который содержит 38–42 % SiO2, 38–48 % CaO, 6–20 % Al2O(г), 2–12 % MgO, 0,2–0,6 % FeO, 0,1–2 % MnO, а также BaO, S, P [1]. Мировое производство чугуна постоянно растет, составляя 1,12 млрд т в 2012 г. и 1,174 млрд т в 2017 г., с прогнозным увеличением до 1,19 млрд т в 2021 г. [2]. Исходя из среднего выхода доменного шлака в 600 кг/т чугуна сейчас ежегодно в мире образуется 0,67–0,7 млрд т доменного шлака. Известны технологии переработки этих шлаков с получением граншлака, щебня, шлаковаты, пемзы, литья, брусчатки, асфальтобетонов, жаростойкого шлакобетона, керамических материалов, цемента и других материалов [3–5]. Однако шлаки перерабатываются не полностью. Так, в РФ в отвалы переходит до 17 % шлака [6], а в Казахстане используется только 35,9 % шлака. Для более полного использования доменных шлаков необходима разработка новых технологий, позволяющих получать конкурентоспособную востребованную продукцию. В связи с этим нами предлагается более совершенная технология, позволяющая более полно использовать шлак доменного производства. Технология основана на одновременном получении из доменного шлака ферросплава и карбида кальция, например по реакции

CaSiO3 + Al2SiO5 + 10C + 2Fe = 2FeSi +

+ 2Al + CaC2 + 8CO. (1)

Цель исследования: термодинамическое моделирование взаимодействия доменного шлака АО «Арселор Миттал Темиртау» (37,2 % SiO2, 34,3 % CaO, 14 % Al2O3, 11,8 % MgO, 1,7 % BaO, 0,6 % FeO, 0,5 % MnO, 0,1 % Ca3(PO4)2) с углеродом в присутствии железа, с образованием ферросплава и карбида кальция. В статье приводятся результаты исследований по влиянию температуры и углерода на получение ферросплава и карбида кальция из шлака доменного производства АО «Арселор Миттал Темиртау».

Материалы и методы исследования

Исследования возможности получения карбида кальция и ферросплава из шлаков доменного производства проведено нами методом термодинамического моделирования с использованием программного комплекса HSC-5.1 [7]. Расчет равновесия комплексом HSC-5.1 производится на основе принципа минимума энергии Гиббса с учетом активностей веществ. Погрешность расчетов комплексом HSC-5.1 составляет не более 4–6 %.

Для получения адекватных уравнений регрессии влияния температуры и количества углерода на технологические показатели переработки доменного шлака Темиртау, с последующей их оптимизацией нами был использован рототабельный метод планирования исследований второго порядка (план Бокса – Хантера) [8]. В процессе исследований определялась степень распределения элементов в продукты (α, %), концентрация Si, Al, Ca в сплаве; СSi, CAl, CCa, CAl + Si, %; степень извлечения Al, Si в сплав: αSi сплав, αAl сплав, %; Са в СаС2: Са(СаС2), %; масса сплава: Gсплав, % от шлака; концентрация СаС2 в техническом карбиде кальция и его литраж; ССаС2, % и L, дм3/кг. Литраж карбида кальция (L) – количество ацетилена (дм3), выделяющегося из 1 кг СаС2 при взаимодействии его с водой [9]. Он рассчитывается по формуле:

L = CCaC2 · 372 / 100, (2)

где 372 – количество литров ацетилена, выделяющегося из 100 % карбида кальция при 20 °С и давлении 760 мм рт.ст.

Исследования проводились в температурном интервале 1000–2300 °С при давлении 0,1 МПа. Количество углерода изменялось от 39 до 51 % от массы шлака. Количество железа было постоянным и составляла 22 % от массы шлака. Исходный шлак АО «Арселор Миттал Темиртау» содержал: 37,2 % SiO2, 34,3 % CaO, 14 % Al2O3, 11,8 % MgO, 1,7 % BaO, 0,6 % FeO, 0,5 % MnO, 0,1 % Ca3(PO4)2.

Результаты исследования и их обсуждение

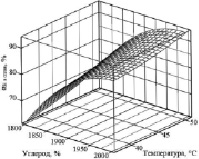

На рис. 1 показано влияние температуры и количества углерода на αSi сплав (в виде FeSi, Si, FeSi2, CaSi, CaSi2, SiC, Fe3Si), αAl сплав и αСа(СаС2).

Из рис. 1 видно, что степень извлечения кремния и алюминия в сплав, кальция в СаС2 возрастает при увеличении количества углерода (Si от 88,4 % до 92,3 % при 2000 °С; Al от 76 % до 89,8 % при 2050 °С; Са от 34,4 % до 61,7 % при 2000 °С). Масса ферросплава также растет (например от 46,1 % до 50 % от массы шлака при 2000 °С).

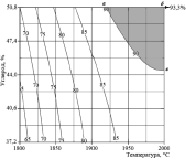

Увеличение количества углерода позитивно влияет на повышение концентрации алюминия в сплаве до 13,5 % при 51 % С и 2000 °С и суммарную концентрацию кремния и алюминия в сплаве до 46,2 % при 51 % С и 2000 °С (рис. 2). Однако на СSi сплав изменение количества углерода практически не влияет.

Рис. 1. Влияние температуры и углерода на αSi сплав, αCa(CaC2) и αAl сплав: 1 – 39 % C от массы шлака, 2 – 51 % от массы шлака

Рис. 2. Влияние температуры и количества углерода на концентрацию кремния и алюминия в сплаве: 1 – 39 % С от массы шлака, 2 – 51 % С от массы шлака

1 2

Рис. 3. Объёмное и плоскостное изображение влияния температуры и углерода на αSiсплав: 1 – Объёмное изображение, 2 – Плоскостное изображение

I II III

IV V VI

Рис. 4. Плоскостное изображение влияния температуры и углерода на технологические показатели влияния температуры и количества углерода в системе шлак – nC – 22 % Fe: I – αAlсплав, II – αCa(CaC2), III – CAl, IV – CSi + Al, V – L, VI – Gсплав

Для определения оптимальных параметров получения ферросплава и карбида кальция из доменного шлака были составлены матрицы проведения исследований, на основании которых получены следующие адекватные уравнения регрессии:

αSiсплав = –2502,2 + 2,57·Т + 0,63·У – 8,8·10-4·Т·У – 6,35·10-4·Т2 + 1,74·10-2·У2; (3)

αCa(CaC2) = –5578 + 5,73·Т – 7,18·У + 4,77·10-3·Т·У – 1,49·10-3·Т2 + 4,38·У2; (4)

CAl = –1446,9 + 1,29·Т + 5,557·У – 7,34·10-5·Т·У – 3,11·10-4·Т2 + 0,055·У2; (5)

CSi + Al = –263,5 + 0,26·Т + 0,29·У + 1,25·10-3·Т·У – 6,94·10-5·Т2-2,51·10-2·У2; (6)

αAlсплав = –5635,1 + 5,26·Т + 4,98·У – 7,63·10-3·Т·У – 1,16·10-3·Т2 + 0,14·У2; (7)

L = –6123,2 + 3,43·Т + + 41,88·У – 1,71·Т·У – 2,43·10-4·Т2 + 7,17·10-2·У2; (8)

Gсплав = –878,9 + 0,92·Т – 1,17·У – 4,42·10-4·Т·У – 2,19·10-4·Т2 + 2,63·10-2·У2. (9)

Используя уравнения 3–9, авторы построили объёмные изображения поверхности отклика. На рис. 3 показаны объёмное и плоскостное изображения αSiсплав = f(T, У), а на рис. 4 плоскостные изображения αCa(CaC2), αAlсплав, CAl, CSi + Al, L и Gсплав в зависимости от температуры и количества углерода.

Из полученных изображений видно, что 90–93,3 % αSi наблюдается в области абв (рис. 3), т.е. при 1920–2000 °С и 44,8–51 % углерода.

В табл. 1 приведена информация о границах параметров оптимизации и переменных факторов.

Таблица 1

Границы параметров оптимизации и переменных факторов

|

Параметр оптимизации |

Рисунок |

Технологическая область |

Значение параметра |

Температурные пределы, °С |

Пределы углерода, % от массы шлака |

|

αAlсплав, % |

4 (I) |

hfn |

80,0–98,6 |

1980–2100 |

41,4–51 |

|

αСа(СаС2), % |

4 (II) |

xx'yy'z |

58,0–61,7 |

1956,9–2005 |

49,0–51 |

|

CAl, % |

4 (III) |

tlp |

7,5–13,8 |

1918–2100 |

38,3–51 |

|

CSi + Al, % |

4 (IV) |

ocd |

45–49,1 |

2007–2100 |

43,2–51 |

|

L, дм3/кг |

4 (V) |

gueri |

250–300 |

1950–2025 |

40,9–51 |

|

G, % от массы шлака |

4 (VI) |

phl |

47,0–50,2 |

1923–2025 |

42,5–51 |

Из рис. 3–4 и табл. 1 видно, что наименьшая степень извлечения (среди Si, Al и Cа) характерна для Са в СаС2 (61,7 %). Поэтому оптимизацию процесса необходимо проводить с учетом извлечения Са в СаС2, т.е. в пределах технологической области xx'yy'z. В табл. 2 приводятся значения технологических параметров в области xx'yy'z.

Таблица 2

Границы технологических параметров в областях xx'yy'z (рис. 4 (II))

|

Точки на рис. 4(II) |

T, °С |

Углерод, % от массы шлака |

αSi в сплав, % |

αAl в сплав, % |

αCa в CaC2, % |

СSi в сплаве, % |

СAl в сплаве, % |

СSi + Al в сплаве, % |

Gсплав, % от массы шлака |

|

x |

1956,9 |

51 |

92,6 |

72,5 |

58,0 |

33,7 |

10,3 |

44,0 |

48,7 |

|

x' |

2005,0 |

51 |

93,3 |

85,9 |

61,7 |

33,4 |

12,7 |

46,1 |

50,0 |

|

y |

2025,0 |

51 |

92,7 |

89,8 |

61,2 |

33,6 |

13,2 |

46,8 |

50,3 |

|

y' |

2025,0 |

49,6 |

92,0 |

85,7 |

58,0 |

33,1 |

13,4 |

46,5 |

49,6 |

|

z |

2005,0 |

49,0 |

92,2 |

79,6 |

58,0 |

32,7 |

12,8 |

45,6 |

49,0 |

Из табл. 2 следует, что при αCa(CaC2) = 58–61,7 % (1956,9–2005 °С, 49,0–51 % С) αSiсплав составляет 92–93,3 %, αAl – 72,5–89,8 %. концентрация Si и Al в сплаве (масса которого = 48,7–50,3 % от массы шлака) составляет 32,7–33,7 и 10,3–13,4 %. Суммарная концентрация кремния и алюминия в сплаве составляет 44,0–46,8 %. Карбид кальция при максимальном значении αCa(CaC2) = 61,8 характеризуется литражом 353 дм3/кг. Минимальным литражом (276,4 дм3/кг) обладает карбид кальция, образующийся при 1956,9 °С и 51 % углерода.

В соответствии с [10] формирующийся ферросплав по содержанию алюминия можно отнести к ферросиликоалюминию марки ФС45А10, а карбид кальция (по литражу) к продукту второй высшей сортности [11]. Для получения ферросиликоалюминия с более высоким содержанием кремния необходимо продолжение исследований с меньшим чем 22 % Fe, в частности проведенные дополнительные исследования показали, что в системе шлак – 48 %С – 11 %Fe при 2000 °С суммарная концентрация алюминия и кремния в сплаве возрастает до 52,5 % (12,4 % Al и 40,1 % Si).

Заключение

На основании полученных результатов по термодинамическому моделированию взаимодействия доменного шлака с углеродом в присутствии железа можно сделать следующие выводы:

– в рассматриваемой системе в зависимости от температуры и количества углерода вещества находятся в виде CO(г), C, CaSiO3, Al2SiO5, FeSi, Fe, SiO2, Ca(г), Si, FeO, CaO, Al, CaC2, SiC, MgO, Al2O3, CaSi, Al(г), SiO(г), Mg(г), K2O, CO2(г), TiO2, FeSi2, CaSi2, Mg, Fe5Si3, Na2O, MgSiO3, BaO, Ba(г), MnO, Mn, Ba, CaSO4, Fe2O3;

– увеличение количества углерода от 39 до 51 % от массы шлака позволяет повысить степень извлечения кремния и алюминия в сплав, кальция в СаС2 и повысить концентрацию кремния и алюминия в сплаве;

– при 58–61,7 % степени перехода кальция в СаС2 (1956,9–2000 °С и 49,0–51 %С) αSiсплав составляет 92–93,3 %, αAlсплав – 72,5–89,8 %;

– концентрация кремния и алюминия в сплаве (48,7–50,3 % от массы шлака) составляет 32,7–33,7 и 10,3–13,4 %. Суммарная концентрация Si и Al в сплаве составляет 44,0–46,8 %;

– карбида кальция при максимальном значении αCa(CaC2) = 61,7 % характеризуется литражом 353 дм3/кг;

– минимальный литраж (276,4 дм3/кг) образуется при 1956,9 °С, 51 % углерода;

– формирующийся ферросплав по содержанию алюминия можно отнести к ферросиликоалюминию марки ФС45А10, а карбид кальция (по литражу) к продукту второй и высшей сортности [11]. Ферросиликоалюминий с более высоким содержанием кремния формируется при меньшем содержании железа в шихте.

Статья публикуется в рамках выполнения проекта № AP05130683 «Совмещенная технология получения ферросплавов и карбида кальция из нетрадиционного природного сырья и техногенных образований, содержащих высококларковые элементы» грантового финансирования научных исследований КН МОН РК.