Стеклянные и базальтовые волокна широко применяются в разных областях: для армирования полимерных композиционных материалов, бетонов, штукатурок и пр. Волокна на основе горных пород широко используются для производства теплоизоляционных и конструкционных материалов.

Одним из наиболее перспективных видов стеклянных волокон являются базальтовые непрерывные волокна. Технология получения базальтовых непрерывных волокон была разработана и активно внедрялась еще во второй половине ХХ в.

В отличие от классических составов марок стекловолокон Е, S, AR и других, базальтовые волокна получают из горных пород. Химический состав у базальтовых стекол довольно сложен и зависит от месторождения [1].

Базальтовые волокна обладают достаточно высокой механической прочностью [2] и высокой щелочестойкостью [3] по сравнению со стеклянными волокнами марки Е. Однако широкого распространения они пока не получили. Это связано с их относительно высокой стоимостью, что в свою очередь определяется низкой производительностью технологии. Например, в отличие от стекловолокон марки Е, где количество одновременно вытягиваемых монофиламентов с одного фильерного питателя может достигать несколько тысяч, для базальтовых волокон этот параметр ограничен 800–1000 фильерами. Эта особенность напрямую связана с повышенной кристаллизационной способностью базальтовых расплавов [4].

Базальтовые стекла можно отнести к многокомпонентным алюмосиликатным стеклам следующего химического состава (в мас. %): 47–55 SiO2, 14–22 Al2O3, 7–15 Σ(FeO + Fe2O3), 4–12 CaO, 3–9 MgO, 2–8 K2O, 2–8 Na2O и 1–3 TiO2 [5]. Прочность на разрыв базальтовых волокон может достигать 3000 МПа [6], что сопоставимо с лучшими образцами стекловолокна марки Е. Потенциал развития технологии получения базальтовых непрерывных волокон заключается в реализации их преимуществ по сравнению с волокнами марки Е.

Целью данной работы является исследование возможности применения метода ионного обмена для модернизации технологии получения базальтовых непрерывных волокон с улучшенными механическими свойствами.

Материалы и методы исследования

Непрерывные волокна формовали с ис- пользованием андезито-базальтового сырья из карпатского месторождения Сильце. Базальтовую породу дробили и измельчали до порошкообразного состояния. В качестве модифицирующей добавки использовали карбонат натрия марки «х.ч.». Стекловарение проводилось по температурному режиму, включающему три этапа: относительно медленный нагрев в течение 10 ч до температуры 1100 °С, соответствующий дегазации расплавленной стекломассы; затем скорость нагрева повышалась и за 2 ч достигалась температура 1600 °С; на финальной стадии проводилось выдерживание расплава в течение 36 ч при температуре 1600 °С. Химический состав используемого сырья (состав «Базальт»), а также модифицированного образца, содержащего повышенное количество Na2O, был уточнен с использованием метода рентгенофлуоресцентного анализа, результаты которого представлены в табл. 1.

Таблица 1

Химический состав полученных образцов непрерывных волокон

|

Образец |

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

|

Базальт |

63,1(6) |

10,7(3) |

0,9(1) |

5,6(2) |

12,2(3) |

4,1(2) |

1,1(1) |

2,1(2) |

|

Базальт – Na |

60,0(6) |

9,4(3) |

0,9(1) |

5,1(2) |

11,6(3) |

4,3(2) |

1,1(1) |

5,0(2) |

Рентгенофазовый анализ

Рентгеновские исследования были выполнены в нормальных условиях на дифрактометре ARLX’TRA (анод – медь, CuKa1l = 1.54060Å, CuKa2l = 1.54443Å; съемка «на отражение»; Si (Li) детектор Пельтье). Измерения выполнялись в интервале углов 2Θ от 10 до 70 °, шаг 2Θ составлял 0,02 °, скорость съемки была 1 °/мин. Для анализа полученных результатов, в том числе фазового анализа, использовалось программное обеспечение Crystallographica Search-Match с привлечением базы данных ICDD и PDF-2.

Рентгенофлуоресцентный анализ

Химический состав исследуемых образцов был определен на рентгенофлуоресцентном спектрометре Axios Advanced PANanalytical (анод – родий, мощность 4 кВт, детектор HiPer-Scint, геометрия на облучение «снизу»). Исследования выполняли в инертной атмосфере (аргон). Перед измерениями проводили следующую подготовку: анализируемые образцы перетирали до порошкообразного состояния и смешивали с полистиролом, после чего прессовали в виде таблеток.

Оптический анализ

Средний диаметр сформованных волокон был установлен с использованием оптического микроскопа OLYMPUS BX51TRF (лампа на прохождение 12V100WHAL (PHILIPS 7724), ксеноновая лампа на отражение U-LH75XEAPO), оборудованном фотоаппаратом OLYMPUS C-5060. Измерения проводились при увеличении от 200 до 1000 раз. Для уточнения размеров анализируемых волокон использовалось программное обеспечение ImageScope Color.

Механические свойства волокон

Механические свойства исследуемых волокон, в том числе прочность и модуль упругости, выполнялись на разрывной машине Tinius Olsen Hounsfield H5KS, оборудованной консольным блоком управления. Для измерений и анализа полученных результатов использовалось программное обеспечение TestNavigator. Перед испытаниями проводили следующую подготовку образцов: на бумажные рамочки с размером исследуемой области 10 мм закрепляли базальтовые моноволокна, используя в качестве клея БФ-19. Прочность волокон рассчитывалась по формуле

где σ – прочность на разрыв, Па; F – разрывная нагрузка, Н; S – площадь поперечного сечения волокна, м2. Для каждого исследования проводили измерение прочности на разрыв с постоянной скоростью 5 мм/с для не менее 50 моноволокон диаметром 10–12 мкм. За прочность принимали среднее значение.

Модуль упругости волокон рассчитывался по формуле

где E – модуль упругости, Па, Н; l – длина образца, м; Δl – удлинение образца, м. Проводилось не менее 50 экспериментов, среднее значение считалось модулем упругости.

Результаты исследования и их обсуждение

Стадия получения волокон

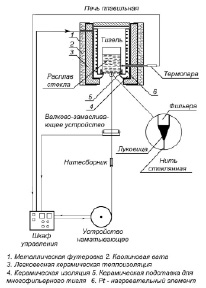

Формование непрерывного волокна производиось на лабораторной установке, которая реализует двухстадийный процесс получения непрерывных волокон. В установке была использована высокотемпературная муфельная печь с нагревательными элементами на основе карбида кремния. Регулировка процесса нагрева осуществлялась на основе данных, полученных при помощи термопар марки Pt 100 (рис. 1).

Полученное стекло дробили и вновь плавили в платиново-родиевом тигле. На дне тигля находились 4 фильеры, в которых происходило формование расплава в волокно. Скорость нагрева тигля – 500 °С/ч до температуры 1100 °С, затем 300 °С/ч вплоть до образования капли расплава стекломассы на фильере. Получившаяся капля вытягивалась с помощью стеклянной палочки, после чего производилась выработка необходимого количества непрерывного базальтового волокна с помощью намотки на вращающийся барабан. Средний диаметр формуемых волокон составлял 10–12 мкм, при этом регулировка диаметра осуществлялась скоростью вращения наматывающего устройства.

Для этого периодически поводили контроль диаметра при помощи оптического микроскопа и определяли диаметр волокна (20 образцов). Технологические параметры получения волокна (нижний предел температурного интервала выработки (Тн.п.п.в.), верхний предел температурного интервала выработки (Тв.п.п.в.), температурный интервал выработки) представлены в табл. 2. В ходе получения добивались устойчивого процесса формования (менее 1 обрыва волокна в течение 20 мин). Для дальнейших исследований использовали волокна, полученные в середине температурного интервала выработки.

Рис. 1. Схема лабораторной установки для получения непрерывного волокна

Таблица 2

Условия получения базальтовых непрерывных волокон

|

Образец |

Температура получения |

||

|

Тн.п.п.в., °С |

Тв.п.п.в, °С |

ΔТ, °С |

|

|

Базальт |

1420 ± 10 |

1490 ± 10 |

70 ± 10 |

|

Базальт – Na |

1360 ± 10 |

1530 ± 10 |

170 ± 10 |

Стадия ионного обмена

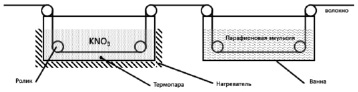

Для осуществления стадии ионного обмена отобранные волокна располагали в расплавленную соль калия. Для этого нитрат калия марки «х.ч.» помещали в стальную ванночку и нагревали со скоростью 5 °С/мин до температуры плавления соли, после чего проводили выдержку в течение нужного для прохождения ионного обмена времени. Температуру контролировали на основе показания термопары марки ХА. Волокна проходили через расплав KNO3, а затем охлаждались в воде с парафиновой эмульсией (рис. 2). Непрерывные волокна после стадии ионного обмена обильно промывали дистиллированной деионизированной водой до нейтральной реакции, то есть полного удаления соли калия. Далее следовала сушка обработанных волокон в течение 1 ч при температуре 100 °С.

Рис. 2. Схема лабораторной установки для ионообменной обработки непрерывного волокна

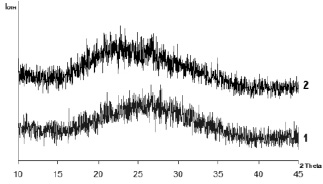

Рис. 3. Рентгенограммы полученных базальтовых непрерывных волокон: 1 – Базальт, 2 – базальтовые волокна с добавлением оксида натрия

Исследование механических свойств

Все полученные стекла были исследованы методом РФА. Из рентгенограмм на рис. 3 видно, что все полученные стекла аморфны.

Для изучения влияния ионообменной модификации на механические характеристики непрерывных волокон на основе базальта был выполнен механический анализ. Была определена прочность на разрыв и модуль Юнга для моноволокон до и после ионного обмена. Результаты для базальтовых волокон без стадии ионного обмена представлены в табл. 3.

Таблица 3

Механические параметры полученных базальтовых непрерывных волокон без применения стадии ионного обмена

|

Образец |

Механические параметры |

Параметры Вейбулла |

|||

|

σ, ГПа |

Е, ГПа |

σ0, ГПа |

m |

R2 |

|

|

Без стадии ионного обмена |

|||||

|

Базальт |

1,9(1) |

55(2) |

2,0 |

2,7 |

0,97 |

|

Базальт – Na |

2,2(1) |

59(2) |

2,4 |

3,6 |

0,96 |

Таблица 4

Механические параметры полученных базальтовых непрерывных волокон с применением стадии ионного обмена

|

Образец |

Температура обработки, °С |

Время обработки, мин |

Механические параметры |

Параметры Вейбулла |

|||

|

σ, ГПа |

Е, ГПа |

σ0, ГПа |

m |

R2 |

|||

|

Базальт |

400 |

90 |

1,8(2) |

52(2) |

2,0 |

3,2 |

0,95 |

|

Базальт – Na |

400 |

15 |

2,5(1) |

58(1) |

2,0 |

8,6 |

0,98 |

|

30 |

2,6(1) |

59(2) |

2,6 |

5,0 |

0,98 |

||

|

90 |

2,8(1) |

61(2) |

2,7 |

4,3 |

0,96 |

||

|

500 |

30 |

2,3(2) |

60(2) |

2,1 |

4,4 |

0,97 |

|

Результаты для базальтовых волокон с применением стадии ионного обмена представлены в табл. 4.

Заключение

В работе получены базальтовые волокна с повышенными механическими свойствами. Впервые в процессе получения волокон применили стадию ионного обмена. Показано, что в процессе проведения стадии ионного обмена в структуре базальтовых волокон не происходит процесса расслоения с их дальнейшей кристаллизацией. На основании полученных результатов можно сделать вывод о перспективе использования стадии ионного обмена в технологии получения базальтовых и стеклянных непрерывных волокон. Прочность таких волокон может быть увеличена на 25–30 %.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 18-38-00483.