Основной задачей «Энергетической стратегии России до 1930 года» является модернизация и технологическое обновление энергетического сектора, что позволит создать условия для эффективной эксплуатации энергетического оборудования и значительно сократить потери теплоты.

Наиболее эффективной с позиции энергосбережения следует считать технологию комбинированного производства энергии и теплоты с использованием противодавленческих паровых турбин. Однако следует учитывать особенности работы оборудования ТЭЦ на разных режимах эксплуатации в зависимости от изменения потребности в энергоносителях. Например, при резком сокращении нагрузки потребителей возможно снижение КПД установки в целом и значительное возрастание удельного расхода пара на производство электроэнергии.

Проведено исследование эффективности работы действующей ТЭЦ, размещенной на территории завода ОАО «Нижегородсахар».

В комплекс ТЭЦ завода входят: котел Е-75-39-440 – 1 шт., котел ОГО-50-1 – 2 шт., котел ДКВР-15/13 с пароперегревателем – 2 шт., паровая турбина Р-6-35/5М-1 – 2 шт.

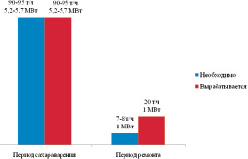

Функционирование завода в течение года можно условно разделить на 2 периода работы. Основной период (апрель – июнь, сентябрь – декабрь) – это полный производственный цикл сахароварения, когда завод работает на полную мощность. Когенерационная установка в данное время вырабатывает 90–95 т/ч пара и 5,2–5,7 МВт электроэнергии.

В остальные месяцы (январь – март, август), так называемый «период ремонта» производство сахара не работает, а, следовательно, резко сокращается выработка электроэнергии. Произведенная энергии (7–8 т/ч пара и 0,7–1 МВт электроэнергии) потребляется системами отопления, горячего водоснабжения, электропитания цехов, а также технологией дрожжевого цеха.

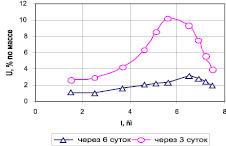

Графическое сопоставление параметров работы когенерационной установки в период сахароварения и на минимальном режиме представлено на рис. 1.

Рис. 1. Сопоставление параметров работы ТЭЦ

Высокий ресурс и продолжительный срок эксплуатации паровых турбин обеспечивается только при надлежащем качестве водяного пара, используемого в качестве энергоносителя.

Проведено исследование термодинамического цикла паровых турбин.

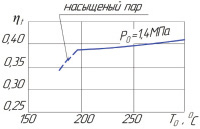

Наиболее важным из параметров свежего пара, влияющим на абсолютный коэффициент полезного действия работы турбоагрегата, является его температура.

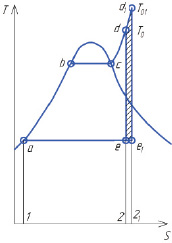

Повышение температуры свежего пара (Т0) приводит к повышению экономичности теплового цикла. Если сравнить два цикла, отличающихся только температурой свежего пара (рис.3), то легко заметить, что КПД цикла с более высокой начальной температурой должен быть выше. В самом деле, повышение начальной температуры можно рассматривать как присоединение к начальному тепловому циклу 1abcde21 с температурой свежего пара Т0 дополнительного небольшого цикла 2edd1e1212 (его полезная работа заштрихована на рис. 2).

Поскольку конечная температура в исходном и присоединенном циклах одинакова, КПД присоединенного цикла выше, чем КПД исходного, и общий КПД установки возрастет при увеличении начальной температуры. К тому же повышение температуры свежего пара ведет к снижению его влажности, а значит, турбина будет работать в более благоприятных условиях.

Таким образом, обоснованно установлен пароперегреватель в котах Е-75-39-440, ОГО-50-1 и ДКВР 15/13 для повышения температуры пара до оптимальных значений.

Рис. 2. Повышение начальной температуры острого пара в цикле Ренкина

С целью выявления эффективности работы ТЭЦ проанализируем график работы энергетического оборудования (рис. 1). Анализ показывает, что в период минимальной нагрузки ТЭЦ, когда отсутствует выработка пара на нужды сахароварения, а потребная мощность в электроэнергии снижается до 1 МВт, использование паровой турбины Р-6-35/5М-1 номинальной мощностью 6 МВт нецелесообразно.

Рис. 3. График зависимости КПД паровой турбины от температуры свежего пара

Проведенными исследованиями выявлено, что принципиально возможно решить проблему повышения КПД энергетической установки за счет электрогенератора малой мощности в комплекте с действующими котлами ДКВР-10/13.

Электрогенераторы малой мощности (0,5–1 МВт) стали выпускаться промышленностью относительно недавно, но уже получили широкое применение, особенно за рубежом. С их появлением котельные установки, генерирующие ранее только тепловую энергию, начали реконструировать в мини-ТЭЦ [1–3]. Таким образом, наряду с теплоносителями – пар, горячая вода котельные оснащались системой автономного электроснабжения. При большой производительности электрогенератора полученная энергия могла использоваться и вне котельной, на нужды промышленных цехов.

В результате проведенных исследований на ТЭЦ рассматриваемого предприятия (ОАО «Нижегородсахар») предложены два варианта электрогенераторов для совместной работы с котлами типа ДКРВ-10/13

1 – Паровая турбина АВПР-1.0М в комплексе с одним котлом ДКВР-10/13 с выработкой 15 т/ч пара.

2 – Газопоршневой двигатель Cummins С1400 D5 с одним котлом ДКВР-10/13 с паропроизводительностью 15 т/ч.

Ниже приведены результаты технико-экономического сопоставления предложенных вариантов (при цене одного кубического метра природного газа – 3,26 руб.) с действующим комплексом энергетический котел ОГО-50-1 + пар.турбина 6 МВт).

Результаты численных исследований представлены на рис. 4.

Рис. 4. Сопоставление паровой турбины АВПР-1.0М и газопоршневого двигателя Cummins С1400 D5

Экономия на топливо при использовании газопоршневого двигателя Cummins С1400 D5 почти 4,0 млн. руб. Установка вместе с монтажом составит 23,68 млн. руб. Срок окупаемости – около 6 лет. Экономия затрат на топливо при использовании паровой турбины АВПР-1.0М более 6,0 млн. руб. Стоимость агрегата, включая монтаж, составляет 16,25 млн. руб. Срок окупаемости – чуть больше 2,5 лет.

Следовательно, можно сделать вывод о целесообразности установки паровой турбины АВПР-1.0М, работающей в сочетании с паровым котлом ДКВР – 15/13 при минимальной нагрузке ТЭЦ. Таким образом, предложенные мероприятия способствуют повышению энергоэффективности действующей ТЭЦ и экономии ресурсов органического топлива.

Однако эффективность системы теплоснабжения в целом не может быть достигнута, если модернизировать только источник энергии. Причиной недостаточного поступления теплоты к потребителям может стать некачественная изоляция трубопроводов тепловой сети.

Существует множество факторов, которые могут влиять на качество и состояние современной изоляции теплопроводов.

Проведено исследование процессов высыхания пенополимерминеральной теплогидроизоляции [4].

Одним из основных методов изучения процессов тепловлагопереноса в теплопроводах является исследование полей температур, влагосодержания по сечению теплоизоляционного слоя и величины потока влаги в различные моменты времени в зависимости от влагосодержания, интенсивности теплового воздействия на различные типы изоляционных конструкций [5].

Таким методом удобно исследовать факторы, влияющие на скорость высыхания и увлажнения теплоизоляционных материалов с капиллярно-пористой структурой при различных условиях.

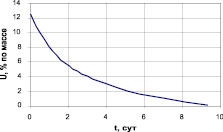

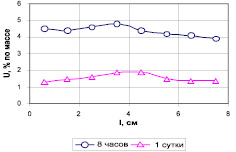

На рис. 5 и 6 приведены кривые распределения влагосодержания в зависимости от времени по длине образца в ППМ изоляции. В обоих случаях φ = 0,7, температура воздуха 25 °С.

Рис. 5. Кинетика высыхания теплоизоляционного слоя ППМИ в неизотермической разрезной колонке, при температуре горячего конца 363К (90 °C)

Рис. 6. Распределение влагосодержания по длине образца ППМИ (γ = 300 кг/м3) в неизотермической разрезной колонке при температуре горячего конца 363К (90 °C). Начальная средняя влажность образцов при установке в колонку 12% (по массе)

На рис. 7. представлено изменение во времени среднего влагосодержания ППМ изоляции, увлажненной к началу эксперимента до влагосодержания 12 % по массе (температура горячего конца 70 °С, температура воздуха 25 °С при φ = 0,7).

Характер полученных кривых позволяет заключить, что увлажненная ППМ изоляция быстро высыхает.

Рис. 7. Распределение влагосодержания по длине образца ППМИ (γ = 300 кг/м3) в неизотермической разрезной колонке при температуре горячего конца 343К (70 °C). Начальная средняя влажность образцов при установке в колонку 12% (по массе)

Основной вклад в экономику вносит не только энергосбережение, но и увеличение срока службы труб и снижение капитальных затрат при их прокладке. Годовая экономия от снижения затрат на эксплуатацию составляет (в рублях) при длине трассы 100 м и диаметре трубопровода 250 мм.

|

Стоимость проекта (материалы + СМР) |

Снижение кап. затрат при прокладке |

Увеличение срока службы |

Годовая экономия от снижения затрат на текущий ремонт |

Годовая экономия от снижения затрат на эксплуатацию |

Экономия топлива |

|

1562028 |

132772 |

112466 |

3907 |

10239 |

74796 |