Уборка плодов бахчевых культур является самой трудоемкой. Затраты труда только на один выборочный сбор достигают до 40 чел. час/га, а из общего количества затрат на уборку приходится до 50 % [2, 7, 10, 12].

Уборка плодов выполняется в большинстве случаев вручную или с применением подручных средств, облегчающих этот трудоемкий процесс и незначительно повышающих производительность труда [3].

Анализом существующих технологий уборки плодов бахчевых культур на продовольственные цели установлено, что оптимальным вариантом технологии является проведение 2...3 выборочных сборов и последний сплошной сбор в конце уборки [14].

Проведение выборочного сбора начинается с определения срока начала уборки, который устанавливается агрономом (бахчеводом) при достижении товарной зрелости у 50 % плодов [5].

Технологический процесс включает следующие операции [12]:

1. Разбивка поля на полосы шириной 25...50 м.

2. Расчистка под дороги граничных междурядий между полосами от стеблей и плодов без повреждений плетей и недозревших плодов на них.

3. Выбор созревших плодов и перенос их на поле в кучи по 3...5 штук (выполняется квалифицированными рабочими).

4. Перенос плодов из куч на дороги.

Исследованиями Веселовского М.Я. [3] установлено, что при одноразовой уборке вместо многократных выборочных сборов урожайность снижается на 14,2 … 45,9 %, в зависимости от сорта, при этом от 4 до 15 % собранных плодов являются недозрелым или перезрелыми.

В зоне суходольного бахчеводства сплошной сбор проводится в конце сезона с целью получения доброкачественного семенного материала [6]. В технологии сплошного сбора с использованием средств механизации предусматривается выполнение двух операций или за два разных прохода разных агрегатов или за один проход комбайна [2, 12].

Первая операция – сбор плодов в валок с использованием валкоукладчиков различных типов, не представляет значительной сложности, поскольку шаровидная форма плодов позволяет перекатывать их по почве и укладывать в один общий валок шириной от 0,6 – 1,0 м.

Типичная форма валкоукладчика – клин-угольник с углом при вершине несколько меньшим 90 °. Для улучшения копирования рельефа поля, его рабочие органы выполнены из отдельных секций, состоящих из косо поставленной планки длиной 400...450 мм, копирующего колеса и параллелограммного механизма навески. Производительность валкоукладчика за семичасовой рабочий день достигает 20...25 га, однако травмирование плодов достигает до 30 % [5, 6, 11].

Вторая операция – подбор плодов из валка, представляет наибольшее затруднение. Для ее механизации необходим рабочий орган, способный подбирать плоды, имеющие значительные колебания в размерах и массе, чувствительных к механическим воздействиям, отличающихся разнообразием форм [1, 4, 7, 9].

Материалы и методы исследования

Уборка плодов бахчевых культур должна обеспечивать снижение затрат ручного труда, уменьшение травмирования плодов [13], снижение числа проходов машин по полю для предотвращения нарушения структуры почвы. Сплошная уборка плодов может выполняться подборщиком разработанной нами конструкции.

Результаты исследования и их обсуждение

После проведения выборочных сборов производится сплошная уборка. При этом на поле остаются плоды различных размеров, поэтому необходимо, чтобы подборщик обеспечивал подбор всех плодов. Производственными испытаниями было установлено оптимальное техническое решение подборщика для сплошной уборки плодов, который обеспечивает подбор всех плодов с поля при минимальном их травмировании.

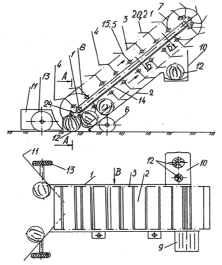

Разработанная конструкция [8] поясняется чертежами.

Рис. 1. Схема подборщика плодов бахчевых культур: 1 – мобильная рама; 2 – наклонный лоток; 3 – транспортер; 4 – утолщения; 5 – пальцы; 6 – опорные колеса; 7 – ведущий вал; 8 – ведомый вал; 9 – гидромотор; 10 – поперечный транспортер; 11 – валкователь; 12 – плоды; 13 – опорные колеса валкователя; 14 – шина; 15 – лопасти; 24 – концевые участки шины

Подборщик плодов бахчевых культур (рис. 1) содержит смонтированные на мобильной раме 1 наклонный лоток 2 и над ним бесконечный транспортер 3 с установленными на нём утолщениями 4 на концах пальцами 5. Пальцы 5 шарнирно закреплены на транспортере 3 с шагом, близким к размеру наибольших плодов.

Мобильная рама 1 опирается при работе подборщика на опорные колеса 6. Бесконечный транспортер 3 включает ведущий вал 7 с парой звездочек под втулочно-роликовые цепи, ведомый вал 8 с аналогичными по конструкции звездочками и привод транспортера 3 в виде высокомоментного гидромотора 9. Верхний срез наклонного лотка 2 сопряжен с поперечным транспортером 10.

Спереди мобильной рамы 1 размещен валкователь 11 плодов 12 бахчевых культур. Валкователь 11 соединен шарнирно с рамой 1 и снабжен собственными опорными колесами 13.

Подборщик снабжен шиной 14 и контактирующими с ней лопастями 15. Лопасти 15 образованы стропами 16,17,18 и 19, и оппозитно установленными пальцами 20 и 21. Пальцам 20 и 21 придана Г-образная форма. Пальцы выполнены из тонкостенных полых элементов, например из тонкостенных труб диаметром 3/4»-1». На нижних срезах вертикальных участков пальцев 20 и 21 закреплены утолщения 4 в виде шаров (рис. 2). Утолщения 4 на нижних срезах пальцев 20 и 21 закреплены штифтами. Утолщениями 4 исключается механическое повреждение плодов 12. Выше утолщений 4 на пальцах 20 и 21 размещена с возможностью дискретного смещения по их высоте группа строп 16-19 и пара шарнирных соединений с ветвями бесконечного транспортера 3.

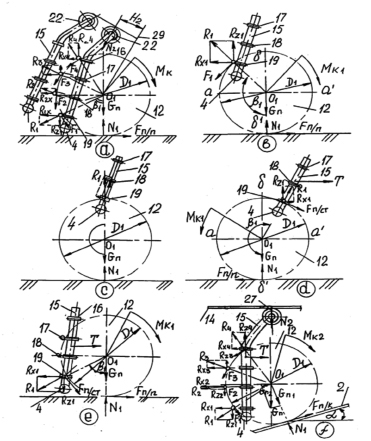

Рис. 2. Взаимодействие лопасти с подбираемым плодом: а – захват плода с поверхности поля; в – контакт стропы выше экваториальной плоскости; с – касание стропы верхней точки плода; d – воздействие стропы на плод за меридиональной плоскостью; е -воздействие стропы на плод ниже экваториальной плоскости; f – подъем плода по наклонной плоскости подборщика

На горизонтальных полках пальцев 20 и 21 с взаимным удалением размещены сопряженные с шиной 14 опоры качения 22 (рис. 2). Шина 14 на мобильной раме 1 размещена параллельно наклонному лотку 2. Концевым участкам 24 шины 14 придана дугообразная форма, обеспечивающая надежный захват разновеликих плодов 12. Каждая опора качения 22 выполнена, например, в виде однорядного шарикоподшипника разовой смазки с сферическим наружным кольцом. Опоры качения 22 на горизонтальных полках зафиксированы посредством разрезных конусных втулок.

Концы горизонтальных участков каждой пары пальцев 20 и 21 зафиксированы соединительной муфтой. Для этого в концы полых труб пальцев 20 и 21 вварены цапфы. Каждая цапфа имеет шпоночный паз для установки призматических шпонок. Соединительная муфта в виде втулки имеет два прилива с резьбовыми отверстиями для установки в ней упорных болтов. В полости втулки муфты выполнен продольный паз.

Каждый шарнир соединения лопасти 15 с ветвями бесконечного транспортера 3 выполнен в виде охватывающей палец 20(21) втулки и зафиксирован на нём посредством штифта. В приливе втулки ортогонально к её оси симметрии размещена отъемная ось для шарнирного соединения со звеном втулочно-роликовой цепи ветви транспортера 3.

Каждая стропа 16(17-19) образована резинотканевым жгутом. Концы жгута снабжены монтажными крюками, которые шарнирно соединены посредством переходных колец с парой пальцев 20 и 21 лопасти 15.

Подборщик плодов бахчевых культур работает следующим образом.

После ручной выборки товарных плодов для поставки на рынок, на бахчевом поле остаются разновеликие плоды, хаотично размещенные по длине убираемой полосы. При движении подборщика, беспорядочно лежащие плоды на поверхности поля, валкователем 11 сдвигаются к продольной оси подборщика. Опорные колеса 6 максимально приближают к поверхности поля нижний конец наклонного лотка 2. Скорость VТР транспортера 3 должна быть больше поступательной скорости подборщика VП на обратную величину сos a, где a – угол наклона лотка 2 к горизонту, т.е.  и строго синхронизирована со скоростью агрегатируемого трактора.

и строго синхронизирована со скоростью агрегатируемого трактора.

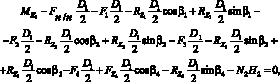

При включении гидромотора 9 получает привод ведущий вал 7 бесконечного транспортера 3. Вращением звездочек вала 7 ветвям транспортера 3 придается поступательное движение по отношению к мобильной раме 1 и относительное движение к поверхности почвы. В нижней части рамы 1 опоры качения 22 Г-образных пальцев 20 и 21 подходят (приближаются) к концевому участку 24 шины 14. Лопасть 15 последовательно занимает положения, изображенные на рис.2. Утолщения 4 в виде шаров на нижних концах пальцев 20 и 21 исключают повреждения подбираемых плодов 12 при подаче их со смещением от продольной оси симметрии валкователя 11. Каждая лопасть 15 через стропы 16-19 воздействует на поверхность плода 12 следующими усилиями (рис. 2 а): R1, R 2, R 3, R 4 – реакции давлений строп 16-19 на поверхность плода 12; F1, F2, F3, F4 – сила трения строп 16-19 о поверхность подбираемого плода: Gn – сила веса плода; N1 – реакция давления плода на поверхность почвы убираемой полосы; FП/П – сила трения (скольжения) (перемещения) плода о поверхность почвы; MКГ – момент сопротивления качению плода 12 по поверхности поля; N2 – реакция давления опор качения 22 на поверхность шины 14.

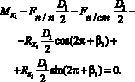

Приняв для упрощения расчетов плод 12 в виде шара диаметром D1, можно составить уравнение моментов относительно его геометрического центра О1:

(1)

(1)

где b – угол между вертикалью и заданным радиус-вектором в точке контакта стропы (16, 17, 18 и 19); H2 – плечо, определяемое из графика расчетной схемы.

Анализ уравнения (1) показывает, что для надежного захвата плодов наименьшего диаметра, хотя бы одна из строп (19) при контакте с плодом 12 должна быть ниже экваториальной плоскости 1/3-1/4 радиуса плода (D/2).

При взаимодействии нижней стропы 19 с поверхностью плода 12 в точке «А», размещенной выше экваториальной плоскости а – а´ и дальше за меридиальной плоскостью δ – δ´, на плод 12 воздействуют следующие силы (рис. 2, в): R1 – реакция давления стропы 19 на поверхность плода 12; F1 – сила трения (скольжения) стропы 19 о поверхность плода 12; Gп – сила веса плода 12; N1 – реакция давления плода 12 на поверхность почвы;  – момент сопротивления качения плода по поверхности почвы; FП/П – сила трения скольжения плода о поверхность почвы.

– момент сопротивления качения плода по поверхности почвы; FП/П – сила трения скольжения плода о поверхность почвы.

Уравнение моментов сил (2) относительно точки О1 показывает, что контакт стропы 19 в точке А приведет к незначительному повороту плода вокруг точки О1 на угол D b1, при этом стропа 19 достигнет полюса в точке б плода 12, а дальше будет препятствовать вкатыванию плода 12 на нижний наклонный конец лотка 2

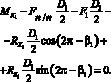

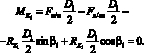

(2)

(2)

Рассмотрим ещё один случай взаимодействия строп 19-18-17-16 лопасти 15 подборщика с убираемыми плодами 12.

При взаимодействии нижней стропы 19 с поверхностью плода 12 на него воздействуют следующие силы (рис. 2, с): R1 – реакция стропы 19 о поверхность плода 12. Реакция R1 направлена по радиусу шара и строго вертикально в меридиальной плоскости (в плоскости наибольшего круга); GП – сила веса плода. Она приложена в центре масс О1 плода 12 и направлена строго вниз; N1 – реакция плода о поверхность поля.

Плод 12 под воздействием указанных сил находится в состоянии покоя:

R1 – Gn + N1 = 0.

R1 – Gn + N1 = 0.

Величина силы давления плода 12 на почву равна:

N1 = Gn + R1. (3)

Качение плода не происходит. Стропа 19 соскальзывает с полюса в точке В и перемещается вместе с лопастью 15 в сторону лотка 2.

Рассмотрим ещё один случай взаимодействия лопасти 15 с поверхностью подбираемого плода 12 независимо от величины его диаметра D1(D2, D3, D4) (рис. 2, d).

Контакт нижней стропы 17 лопасти 15 в точке С выше экваториальной плоскости а – а' и за меридиальной плоскостью d – d´ приводит к тому, что на плод 12 одновременно воздействуют следующие силы:  – момент сопротивления качению плода, направленный на отталкивание плода от лотка 2; Gп – сила веса плода; Fп/п – сила трения скольжения плода о поверхность почвы; R1 – реакция стропы 19 при контакте с поверхностью плода 12; Fп/ст – сила трения скольжения плода о поверхность нижней стропы 19 лопасти 15; N1 – реакция почвы от давления плода 12 на почву.

– момент сопротивления качению плода, направленный на отталкивание плода от лотка 2; Gп – сила веса плода; Fп/п – сила трения скольжения плода о поверхность почвы; R1 – реакция стропы 19 при контакте с поверхностью плода 12; Fп/ст – сила трения скольжения плода о поверхность нижней стропы 19 лопасти 15; N1 – реакция почвы от давления плода 12 на почву.

Уравнение моментов сил относительно точки О1 показывает, что это воздействие Т лопасти 15 способствует захвату и перемещению (перекатыванию) плода на поверхность наклонного лотка 2.

(4)

(4)

Рассмотрим воздействие нижней стропы 19 лопасти 15 с поверхностью плода 12 в точке Е, расположенной ниже экваториальной плоскости а – а' и дальше меридиальной плоскости δ – δ´ (рис. 2, e).

Воздействие лопасти 15 усилием Т приводит к образованию следующих реакций и сил:  – момент сопротивления качению плода; Gп – сила веса плода; N1 – реакция плода о поверхность поля; Fп/п – сила трения скольжения о поверхность поля; R1 – реакция давления стропы 19 о поверхность плода; Fп/ст – сила трения стропы 19 о поверхность плода 12.

– момент сопротивления качению плода; Gп – сила веса плода; N1 – реакция плода о поверхность поля; Fп/п – сила трения скольжения о поверхность поля; R1 – реакция давления стропы 19 о поверхность плода; Fп/ст – сила трения стропы 19 о поверхность плода 12.

Равновесное положение плода 12 в момент взаимодействия с лопастью 15:

(5)

(5)

При таком взаимодействии лопасти 15 с плодом 12, последний находится в состоянии покоя и при встрече с нижним концом наклонного лотка 2 плавно вкатывается на его нижний конец. Разница в скоростях вкатывания плода 12 и поступательной скорости подборщика не превышает 3 – 5 %. По этой причине плод 12 плавно вкатывается на лоток 2.

При вкатывании плода (рис. 2, f) стропами 16-17-18-19 на поверхность наклонного лотка 2, последний усилием Т перемещается (скользит) по поверхности лотка 2, т.к. сила трения скольжения плода о поверхность лотка Fп/к меньше сил трения F1, F2, F3, F4 и момента сопротивления качения  .

.

При достижении верхнего среза на наклонном лотке плоды 12 скатываются на поверхность поперечного транспортера 10. Последним плоды 10 загружаются в кузов, следующим параллельным курсом, автомобиля или тракторной тележки.

Таким образом, стропами 16-19 лопастей производится взаимодействие с разновеликими подбираемыми плодами, их захват и перемещение по наклонному лотку. Описанная конструкция строп 16-19 исключает механическое повреждение плодов 12 и обеспечивает полноту подбора выращенного урожая.

Повышение производительности подборщика достигнуто за счет увеличения поступательной скорости и исключению ударного воздействия лопастей 15 на поверхность плодов 12.

Инновационная технология уборки плодов бахчевых культур обеспечивает производительность подборщика за час чистой работы не менее 2 га. Рабочая скорость не менее 2 км/час, коэффициент рабочего времени смены – не менее 0,7, повреждение плодов (трещины, вмятины, раздавленные) не более 3 %, снижение затрат труда в 5 раз, снижение эксплуатационных издержек в 2 раза.