Известно, что эффективность использования автомобильного транспорта в значительной степени зависит от эксплуатационной надежности его подвижного состава. Надежность автотранспортных средств зависит не только от их надлежащего конструктивного исполнения, но и от научно обоснованной стратегии поддержания их работоспособности при эксплуатации. Реализация этой стратегии во многом определяется использованием современных информационных технологий, к которым можно отнести методы и средства индивидуального прогнозирования характеристик надежности (отказов) автомобилей. Использование современных технологий в области поддержания работоспособности автомобилей позволяет обеспечивать условия их безопасности, повысить степень использования долговечности составных элементов, сократить простои в ремонте, уменьшить расход запасных частей и материалов и т.д.

Индивидуальное прогнозирование позволяет предупреждать возможные отказы на линии, более правильно планировать режимы эксплуатации, профилактические мероприятия и снабжение запасными частями. В ряде случаев может быть целесообразной эксплуатация в условиях сниженных нагрузок. Поэтому можно рассматривать прогнозирование индивидуального остаточного ресурса деталей как своего рода систему управления эксплуатационной надежностью автомобилей [1, 2]. Следовательно, совершенствование и внедрение в практику индивидуальных методов прогнозирования отказов автомобилей является перспективным направлением повышения эффективности использования автомобилей [3].

Современные методы индивидуальной оценки технического состояния и прогнозирования отказов автомобилей используют техническую диагностику, теоретические основы и практическое применение которой разработаны исследованиями Н.Я. Говорущенко, В.М. Михлина, Л.В. Мирошникова, Б.С. Клейнера, И.Н. Аринина и др. Техническая диагностика решает три типа задач.

Эти задачи связаны с оценкой технического состояния в котором:

а) находится объект в данное время;

б) окажется объект в прогнозируемый будущий момент времени (техническая прогностика);

в) находился объект в некоторый момент времени в прошлом.

Обычно ввиду большого разнообразия условий эксплуатации автомобилей, режимов работы и технического состояния деталей допускают, что динамика контролируемых параметров носит случайный характер [4]. Поэтому закономерности рассеивания ресурса одноименных составных элементов, скоростей изменения параметров их состояния и других показателей устанавливают на основании статистической обработки и анализа данных разработки, производства и эксплуатации объектов диагностирования.

Как видно, прогнозирование остаточного ресурса и отказов объектов при диагностировании основано на вероятностно-статистической концепции. Следовательно, объективность принятого решения по прогнозу момента возникновения возможных отказов отдельно взятого автомобиля недостаточна, имеет вероятностный, неопределенный характер. При таком подходе можно оценить надежность только отдельных групп автомобилей с достаточно широким разбросом оценочных показателей.

В этой связи для объективной оценки и прогнозирования характеристик надежности представляется необходимым использование принципиальных положений основ общей теории надежности автомобилей, разработанных проф. А.Н. Островцевым. При этом предусматривается системный подход к решению проблемной задачи прогнозирования и управления уровнем надежности автомобиля, начиная со стадии проектирования его составных элементов и кончая их полной амортизацией в эксплуатации.

А.Н. Островцев считает, что критерий надежности должен учитывать факторы, определяющие потенциальные свойства конструкции автомобиля, которые заложены при его создании, нагрузочный и скоростной режимы работы автомобиля и его элементов, а также уровень (культуру) технической эксплуатации и т.д.

Отсюда напрашивается вывод: есть все основания допустить, что степень повреждений деталей автомобиля с определенными потенциальными свойствами надежности в сложившихся условиях технической эксплуатации определяется действительными повреждающими воздействиями на них, т.е. их нагрузочными и скоростными режимами работы, уровень и продолжительность которых формируются особенностями условий эксплуатации автомобиля. Следовательно, данное обстоятельство можно использовать для решения рассматриваемой проблемы.

Если каждый рейс автомобиля рассматривать в отдельности, то нагрузочные, скоростные режимы его работы могут быть установлены известными методами теории движения автомобиля [5]. Например, в путевом листе указывается маршрут движения автомобиля и масса перевозимого им груза или пассажиров, а зная маршрут, легко найти соответствующее значение коэффициента дорожного сопротивления, которое можно установить по данным проф. В.А. Бодрова или по современным методам [6]. Затем по пробегу и времени движения – среднюю скорость автомобиля на маршруте. Перечисленных данных вполне достаточно, чтобы рассчитать необходимые показатели (характеристики) действительных режимов работы автомобиля и его элементов за отдельный пробег в конкретных условиях эксплуатации.

Режимы работы при каждом рейсе характеризуют реальные воздействия на детали и определяют соответствующие уровни их повреждений. Суммируя повреждения деталей за отдельные рейсы, можно найти степень приближения значения накопленного повреждения детали к допускаемой по техническим условиям величине, т.е. прогнозировать возможные отказы.

Научно-технические основы индивидуального метода оценки эксплуатационных повреждений деталей и прогнозирования их отказов с учетом уровня и продолжительности каждого уровня действительных воздействий на элементы автомобиля в соответствии с вышеприведенными положениями теории надежности, разработанные под руководством профессора Н.А. Аубекерова, опубликованы ранее.

Установлено, что одними из деталей главной передачи автомобиля, критических по надёжности, являются зубчатые колёса. При этом их отказы в основном являются следствием износа их рабочих поверхностей.

Материалы и методы исследования

Ниже приведена методика оценки эксплуатационных износов зубчатых колёс главной передачи грузового автомобиля, разработанная на основе вышеизложенного принципиального подхода. Она позволяет прогнозировать возможные отказы зубчатых колёс главной передачи по результатам следующего комплекса последовательных расчётов.

Тяговые силы на ведущих колёсах автомобиля

РТ = РД + РВ = ψg (m + mг) + КВF , (1)

, (1)

где Рд – сила сопротивления дороги, РВ – сила сопротивления воздуха, ψ – коэффициент дорожного сопротивления, g – ускорение свободного падения, m – снаряжённая масса автомобиля, mг – масса груза, КВ – коэффициент сопротивления воздуха, F – лобовая площадь автомобиля, υ – скорость движения автомобиля.

Скорость (средняя) движения автомобиля

υср = S/t, (2)

где S – пробег автомобиля за рейс, t – время движения автомобиля на маршруте.

Нагрузочный и скоростной режимы зубчатых колёс главной передачи:

(3)

(3)

(4)

(4)

где Рf – сила трения в зацеплении, f – коэффициент трения, u0 – передаточное число главной передачи, η0 – КПД главной передачи, α – угол зацепления, υск – скорость скольжения в зацеплении, ρ1, ρ2 – радиусы кривизны контактирующих поверхностей соответственно шестерни и колеса главной передачи, rК – радиус качения колеса.

Секундная работа трения в зацеплении зубчатых колёс главной передачи

Ас = υск Рf . (5)

Удельная секундная работа трения в зацеплении

Асу = Ас / S, (6)

где S – площадь трения зубчатых колёс.

Полная удельная работа трения в зацеплении зубчатых колёс главной передачи за выполненный рейс

Aсум = 3600 Aсу t. (7)

Износ зубчатых колёс за выполненный рейс в i-х условиях эксплуатации

tэ = tуд Aсум, (8)

где tуд – удельный износ зуба, мк/(Дж/см2).

Использованный (Кuр) и остаточный (Кор) ресурсы износостойкости (долговечности) зубчатого колеса

– за выполненный рейс

(9)

(9)

– с начала эксплуатации

Кuр cум =

Кoр cум = 1 – Кuр cум = = 1 –  (10)

(10)

где tдоп – допустимый износ зуба по начальной окружности, мм.

Как видно из выражения (10), отказ зубчатых колёс главной передачи произойдёт в том случае, когда суммарный коэффициент использованного ресурса износостойкости Кuр cум, с начала эксплуатации автомобиля характеризующий накопленный износ, практически будет равен 1 или 100 %.

Результаты исследования и их обсуждение

Данный индивидуальный метод оценки износа и прогнозирования возможных отказов зубчатых колёс главной передачи позволяет повысить надёжность автомобиля на основе своевременных профилактических мероприятий. Например, замена зубчатых колёс главной передачи в межсменное время предотвращает их возможный отказ на линии. Кроме того, сокращению продолжительности простоя автомобиля в ремонте способствует и то обстоятельство, что к моменту отказа зубчатых колёс главной передачи могут быть заготовлены необходимые запасные части.

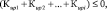

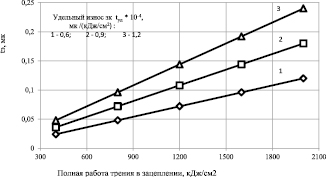

Использование данной методики в условиях эксплуатации облегчается при наличии номограмм. В качестве примера рассмотрим специальные расчётные номограммы, которые могут быть использованы для оценки износа и прогнозирования отказов зубчатых колес главной передачи автомобиля ГАЗ-3307.

Нагрузочный и скоростной режимы работы автомобиля. Показатели работы автомобиля на маршруте определяют при определённых условиях. Допустим, что заданный маршрут со средним значением коэффициента дорожного сопротивления автомобиль преодолевает со средней скоростью υср. Следовательно, тяговая сила на ведущих колёсах автомобиля

РТ = РД + РВ.

Для определения тяговых сил автомобиля при различных возможных условиях движения по данному выражению необходимы две расчётные номограммы. Так, для определения силы РД согласно выражению (1) могут быть приняты следующие возможные значения количества груза mг = 0, 1000, 2000, 3000, 4000, 6000 кг и коэффициента дорожного сопротивления υ = 0,02; 0,04; 0,06; 0,08; 0,10. Снаряжённая масса автомобиля 3250 кг. По результатам расчетов строится соответствующая номограмма (рис. 1).

Рис. 1. Сила сопротивления дороги Рд

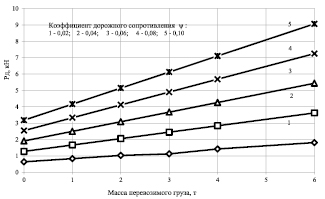

Рис. 2. Полная работа трения в зубчатом зацеплении Асум

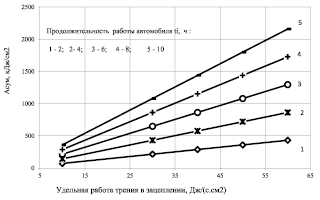

Рис. 3. Износ зубчатого колеса ГП tэ

Таким же образом, используя следующие выражения (2)–(10), получаем необходимые расчетные номограммы, например рис. 2, 3.

Сумма эксплуатационных износов зубчатых колёс за все пробеги определяет накопленный износ с начала эксплуатации автомобиля

tсум = tэ1 + tэ2 + …+ tэi ≤ tдоп.

Соотношение между накопленным износом с начала эксплуатации и допустимым износом по техническим условиям позволяет прогнозировать возможный момент наступления отказа деталей.

Возможность практического применения методики существенно облегчается при использовании современных ЭВМ.

Подобная методика по индивидуальной оценке повреждений и прогнозированию отказов может быть разработана и для других деталей автомобиля, лимитирующих его надежность. Применение таких методик позволяет повышать эксплуатационную надежность автомобиля, так как объективное прогнозирование и своевременный качественный ремонт предупреждают возможные дорожные отказы и простои.

Таким образом, становится очевидной возможность заметного повышения производительности автомобиля из-за сокращения простоев в ремонте и снижения затрат на поддержание его надёжности.

Выводы

Каждая остановка ненадежного автомобиля из-за отказа отдельных элементов, как правило, влечет за собой большие материальные убытки, а в отдельных случаях такие последствия, которые нельзя оценить никакими экономическими показателями (гибель людей при ДТП).

Общая продолжительность простоев автомобилей в ТО и ТР составляет значительную долю годового фонда рабочего времени.

Для решения этой проблемы может быть использован предлагаемый индивидуальный метод оценки повреждений, прогнозирования и предотвращения или снижения дорожных отказов деталей с учетом их потенциальных свойств надежности, а также уровня и продолжительности воздействия действительных повреждающих факторов, т.е. режимов работы автомобиля и его элементов.