В ходе рабочего цикла течения процессов в технологических емкостях, будь то опытный стенд или производственные агрегаты, актуален вопрос о повышении точности измеряемых параметров, при этом во всех зонах емкости [1]. Постоянный повсеместный мониторинг этих параметров и взаимосвязь между непосредственно датчиками и блоками управления составляют необходимое условие точности измерений.

Значительный объем мониторинга приходится, конечно, на непосредственно измеряемые параметры, сигналы со значениями которых поступают от соответствующих датчиков. Также в ряде случаев возможно и целесообразно измерение еще и косвенных параметров, что позволяет вычислить значения, измерение которых затруднительно.

Вообще, на производстве, в технологических ёмкостях обычно имеются области, динамика процессов в которых значительно отличается от динамики процессов в других, более активных областях технологической ёмкости. Такая активность обусловлена циркулярным движением жидкостей.

Процессы, химические реакции в разных по турбулентности областях протекают с различием, и результаты замеров могут значительно различаться [2].

В ряде случаев имеет смысл задействовать сигнализацию, роль которой – уведомлять в случае выхода измеряемых параметров за пороговые значения.

Крайне важным вопросом является возможность уравнивания параметров технологического процесса во всех областях емкости. Ведь в ходе рабочего цикла возможны химические реакции, и они требуют контроля [2, 3]. Цель – именно качественный одинаковый технологический процесс во всех областях емкости.

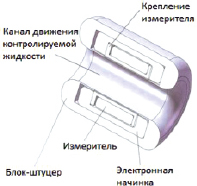

В качестве решения задачи по уравниванию параметров во всех областях емкости предлагается использовать специальный блок в форме штуцера (далее блок-штуцер), который содержит внутри измеритель, например сенсор (рис. 1).

Вязкость контролируемых жидкостей, вообще говоря, разная, и поэтому, чтобы избежать гидравлических торможений их движения [4, 5], необходимо подбирать внешний радиус блок-штуцера.

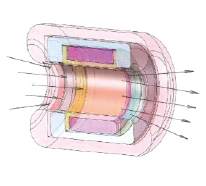

Механическое сопротивление также может повлиять на процессы, и поэтому поверхность блок-штуцера по внутреннему радиусу должна быть достаточно ровной [4] (рис. 2).

Работа по подбору формы блок-штуцера для конкретной технологической жидкости является критически важной.

Теперь, чтобы провести контроль за параметрами процесса в ходе производственного цикла требуется математическая модель частей технологического процесса и реакций всех компонентов данной системы на импеданс – резонансный фон вокруг блок-штуцера [2, 6].

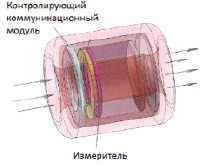

Блок-штуцер может быть реализован для инсталляции на техническом трубопроводе перед введением в рабочую часть технологической ёмкости, в производственных помещениях (рис. 3). Возможен и мобильный вариант, и это вторая реализация – мобильная, которая предназначена для удаления из мёртвых зон технологических ёмкостей проб технологического раствора или их смеси в отрезке трубопровода, на котором установлен блок-штуцер.

Принцип функционирования для обеих реализаций прибора базируется на сравнении эталонных значений сигналов резонансного блок-штуцера, а по сути сенсора со значением сигнала, полученным от пробного измерения. Такое эталонное значение сигнала получено на отвечающем требованиям соответствующих стандартов технологическом водном растворе [6].

Измеритель внутри блок-штуцера (рис. 3) вместе с некоторыми дополнительными сенсорами фиксирует отклонения от эталонного сигнала. Пороговое значение чувствительности в расчёте на один литр воды составляет [6]:

– для карбоновых и сульфоновых кислот – 0,0000001 грамма;

– для используемых на производстве металлов – 0,000000005 грамма;

– для радионуклиидов – 0,000000000001 грамма.

Рис. 1. Блок-штуцер с встроенным измерителем

Рис. 2. Движение жидкости через блок-штуцер

Рис. 3. Блок-штуцер в сборе

Блок-штуцер в силу своей чувствительности распознает приблизительно 55 % порог недопустимых для точности рабочего процесса и для корректности технологического процесса концентраций компонентов, загрязнений в технологической воде.

Указанная точность мобильной версии производственного прибора (блок-штуцера) позволяет непрерывно контролировать технологический процесс, воду, используемую в технологических целях и, ещё до нежелательных концентраций загрязнений и примесей, принять меры по их эффективному устранению.

В системе измерителя все электронные чипы должны иметь достаточно высокое быстродействие и должны работать на своем штатном источнике энергии, то есть измеритель должен работать, вообще говоря, в автономном режиме. Самым подходящим вариантом было бы использование так называемого размерного избирательного травления металла [6].

Автор полагает полезным кратко описать в качестве примера такой сквозной технологический процесс, который указывает на возможность создания такого модуля для установки и управления оптических электронных систем

Такой процесс включает в себя элементы со следующей обработкой компонентов в порядке перечисления:

– подготовка поверхности некоего стального рулона с пружинными свойствами;

– нанесение полимерного светочувствительного материала с высокими разрешающими способностями с последующим его проявлением;

– скоростное струйное электрохимическое никелирование, толщина 2,5–3 микрона;

– скоростное, струйное, электрохимическое меднение, толщина 25–35 микрон.

Такое техническое явление является базовым отличием и определяет набор значительных преимуществ данного метода. Ниже перечислено объяснение и определение этому техническому феномену:

– высокоскоростное электрохимическое струйное покрытие – скоростной процесс гальванического осаждения в направленном потоке электролита, с непрерывно реконструирующей электролитическое вещество системой циклической циркуляции, в состав которой входят:

– ёмкость с электролитическим веществом с известными, в режиме реального времени измеряемыми и регулируемыми следующими параметрами процесса содержания электролита:

– температура;

– уровень концентрации меди и никеля;

– значение плотности;

– значение проводимости;

– уровень кислотности или щёлочности.

В составе системы также:

– насос;

– фильтр;

– анод, который используется для процесса металлизации и который имеет и растворимые и нерастворимые в данном типе электролитического вещества компоненты, установленные по ходу движения электролита, при этом:

– нерастворимый компонент сделан из углеграфитовой, композитной материи, проводящей электрический ток, и установлен параллельно металлизированной поверхности и конечным по направлению движения электролитического вещества и первым перед катодом, который является покрываемой поверхностью. В дополнение к этому оба указанных компонента присоединены к электрическому потенциалу со знаком «+» и имеют избирательную проницаемость для электролита, которую можно регулировать.

В структуре анода имеется система плавного размещения электролитического вещества по всей поверхности растворимого компонента, которая автоматически дублируется на нерастворимом компоненте и, следовательно, и на поверхности, которая металлизируется, то есть на катоде.

Перечислим эти процессы:

– удаление фоторезиста;

– протравливание железа с одной из сторон в величине приблизительно в половину толщины стальной ленты;

– удаление продуктов протравливания с плоскости, при этом сначала аэродинамическим и после этого гидродинамическим воздействием, что является инновационной технологией;

– опрессовывание полимерной текучей композиции по схеме:

– заливание мономером;

– полимеризация;

– придание устойчивых размеров, то есть термостабилизация;

– протравливание железа уже со второй стороны (с теми же отличиями);

– опрессовывание со второй стороны (с теми же отличиями);

– покрытие протектора на электропроводные детали;

– нанесение в вакууме слоистой системы из полупроводниковых поликристаллических алмазных плёнок (из наноструктур) на все теплопроводящие детали.

Такие важнейшие сферы, как, например, здравоохранение, требуют проведенного мониторинга чистоты компонентов и материалов, участвующих в описанных технологических процессах. Это требование нередко наталкивается на отсутствие на рынке точного и удобного в использовании прибора (аналога предлагаемого мобильного блок-штуцера). Стоимость прибора, вероятно, согласуется с возможностью его широкого использования. Описанная в соответствии с предложениями автора этой статьи реализация прибора, блок-штуцера, соответствует требованиям соответствующих стандартов, в том числе и по безопасности использования указанных материалов.

Важно отметить, что обе реализации описанного прибора для их изготовления не требуют особых или каких-то редких технологий, что позволяет создавать их на производственных мощностях малого или среднего бизнеса.