В последнее время перед разработчиками и производителями оборудования химической, нефтехимической, пищевой отраслей промышленности для проведения массообменных процессов ставится задача, наряду с повышением эффективности тарельчатых колонных аппаратов, также и снижения энергозатрат, особенно в процессах ректификации и других тепломассообменных процессах.

В колонных аппаратах применяются тарелки различных конструкций [1, 2], которые отличаются не только конструктивными особенностями, но и технико-экономическими характеристиками. Тарелки широко используются в процессах ректификации, абсорбции, экстракции, при очистке сточных вод и мокрой очистки газов от пыли при разных рабочих условиях и изготавливаются в соответствии с ГОСТ Р 53684-2009 [3].

В большинстве случаев новые конструкции массообменных тарелок появились за последние 50 лет. Раньше на предприятиях химической и нефтехимической промышленности применялись тарелки только колпачковые и ситчатые. Многообразие конструкций тарелок обусловлено требованиями повышения качества получаемых продуктов и разнообразием свойств перерабатываемых сред, от их высокой вязкости до наличия твердых примесей при обработке, например, нефтешламов и очистке сточных вод. Особые требования к конструкциям тарелок необходимы при работе с пенящимися растворами. Оценка конструкций тарелок осуществляется в первую очередь по эффективности разделения, производительности и гидравлическому сопротивлению.

Цель исследования: анализ новых конструкций массообменных тарелок колонных аппаратов.

Материалы и методы исследования

Для решения поставленной цели исследования была использована учебная и техническая литература по массообменным процессам, монографии, научные статьи, материалы кандидатской диссертации и патенты.

Результаты исследования и их обсуждение

В монографии Х.Н. Ясафеева, А.Г. Лаптева и М.И. Фарахова [4] рассмотрены наиболее распространенные конструкции тарелок, а также приведены конкретные методики расчета аппаратов при модернизации промышленных установок разделения и переработки углеводородного сырья. Разработаны математические модели расчета эффективности разделения смесей.

В монографии А.Г. Лаптева [5] приведен сравнительный анализ различных контактных устройств в тепло- и массообменных аппаратах, даны рекомендации по методике их расчета на основании результатов опытных исследований, подтверждающих математические модели, позволивших получить уравнения для расчета коэффициентов тепло- и массоотдачи с целью оценки эффективности массообменных процессов в промышленных аппаратах.

В теоретической части монографии [6] рассмотрены методики расчета массообменных колонн применительно к процессам ректификации с учетом продольного перемешивания. На основании обзора конструкций контактных устройств, разработанных авторами, а также проведенных гидродинамических экспериментальных исследований для некоторых из них выполнено моделирование реальных процессов химической технологии, позволивших значительно снизить энергозатраты за счет повышения эффективности работы массообменных аппаратов и снижения гидравлического сопротивления контактных устройств.

Важнейшей проблемой проведения экспериментальных исследований массообменных процессов является так называемый масштабный переход, так как трудно определить структуру потоков в реальных аппаратах на основании результатов экспериментальных исследований. Например, в зарубежных фирмах (Кох-Глитч) распределение жидкого потока на входе в колонну исследуется на стенде, диаметр которого составляет до 10 м. Известно, что при увеличении размеров колонны структура потоков значительно меняется, образуются застойные зоны, возникает циркуляция потоков, снижающая движущую силу процесса, а следовательно, и эффективность массообмена. –

В статье [7] изучены причины появления неравномерности распределения газовой (паровой) фазы при входе на тарелку и жидкой фазы по полотну массообменной тарелки. Для учета влияния неравномерностей распределения фаз на контактном устройстве предложен алгоритм расчета КПД тарелки по Мерфри.

ЗАО «ПЕТРОХИМ ИНЖИНИРИНГ» совместно с Российским государственным университетом нефти и газа им. И.М. Губкина разработали [8] прямоточную клапанно-ситчатую тарелку для массообменных аппаратов, в которой установлены клапаны с односторонним открытием в виде пластин с отверстиями, под которыми размещены козырьки. Козырьки, имеющие переменную высоту, в сторону открытия пластин, а направлены в противоположную открытию пластин сторону. При использовании такой тарелки обеспечивается интенсивная турбулизация контактирующих фаз и увеличивается поверхность контакта фаз.

А.В. Ларькин в своей диссертации [9] исследовал гидродинамику и массопередачу прямоточных клапанно-ситчатых тарелок [8], определил минимальную и максимальную допустимые нагрузки по газу. На основании проведенных экспериментальных исследований разработана методика расчета гидравлического сопротивления конкретных контактных устройств, построены графические зависимости, позволяющие определить величину гидравлического сопротивления при различных нагрузках по газу и жидкости.

Для увеличения КПД тарелок путем исключения застойных зон на боковых сегментах полотна контактного устройства в ОАО «НИПИгазпереработка» С.И. Бойко с соавторами разработана конструкция ситчато-клапанной тарелки [10], в которой на горизонтальном перфорированном полотне этой тарелки установлены клапаны с различной длиной ножек. Ситчато-клапанная тарелка массообменного аппарата [10] содержит распределительную и переливную планки, приемный и сливной карманы. Причем часть клапанов, расположенных на концах распределительной планки, выполнены развернутыми относительно остальных клапанов в центральную часть полотна тарелки. Также между клапанами установлены направляющие пластины. По мнению разработчиков, данная конструкция тарелки обеспечивает увеличение скорости течения жидкой фазы и создает ее равномерное распределение по всей поверхности тарелки, что увеличивает эффективность работы тарелки.

Проблемой работы массообменных тарелок при больших нагрузках по паровой фазе является унос жидкости с нижерасположенной на вышерасположенную тарелку. В патенте [11] предлагается конструкция клапанной тарелки для массообменных колонн, на полотне которой устанавливается дефлектор, представляющий собой пару проходящих в продольном направлении пластин под углом друг к другу. чтобы жидкая фаза легко стекала по тарелке к переливному устройству.

Профессор А.Б. Голованчиков с сотрудниками Волгоградского государственного технического университета рекомендуют клапанную тарелку [12], в которой опорный элемент выполнен в виде винтовой пружины с закрепленным грузом, состоящим из стержня с гайкой и шайбами. Масса клапана с грузом определяется по формуле

(1)

(1)

где M – масса клапана с грузом, кг;

l – длина винтовой пружины, м;

c – скорость звука в газовой (паровой) фазе, м/с;

a – жесткость пружины, Н/м.

Такая конструкция клапана позволяет вести процесс массопереноса между пузырьками газа (пара) и неньютоновской жидкостью в режиме резонансных автоколебаний. Резонансные колебания винтовой пружины идут с высокой амплитудой, что приводит к разрушению структуры высоковязкой структурированной неньютоновской жидкости, а эффективная вязкость снижается. Поэтому скорость массообмена на границе поверхности газовых пузырьков с жидкостью значительно возрастает.

Целью изобретения [13], предложенного И.В. Сахаровым, является дальнейшее совершенствование конструкции чешуйчато-клапанной тарелки путем изменения расположения чешуек и клапанов на тарелке без применения дополнительных опорных элементов.

Клапан выполнен с отгибами, и между крышкой клапана и основанием тарелки остается сечение для прохода пара (газа), выходящих из-под клапана струи пара (газа), снижают образование слоя отложений на тарелке. На основании тарелки установлены устройства из жалюзийного полотна, предотвращающие унос жидкости паром (газом) на вышележащую тарелку, что повышает эффективность массообмена за счет создания дополнительной поверхности контакта.

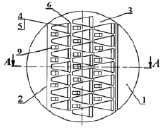

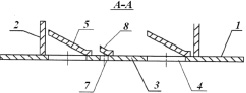

В работе [14] представлена интересная конструкция чешуйчато-клапанной тарелки (рис. 1), включающая карман 1 для жидкости, сливную перегородку 2, основание 3 с отверстиями 4, в которых жестко прикреплены с помощью горизонтальной пластины 6 плоские клапаны 5 к основанию 3, а над каждой прорезью 7 установлена чешуйка 8. Причем плоские клапаны 5, чешуйки 8 и опоры 9 выполнены из упругого материала с возможностью колебаний под действием потока газа (пара), выходящих из отверстий 4 и прорезей 7, что позволяет дробить этот поток на большое число мелких пузырьков, способствуя увеличению производительности.

В рассмотренных выше конструкциях рабочая площадь тарелки используется нерационально, так как значительная её часть занята стандартными сливными и переливными устройствами и, таким образом, исключается из процесса активного массообмена, что в конечном счете влияет на производительность колонны.

В разработанной авторами конструкции массообменной тарелки [15] за счет перенесения гидрозатвора с рабочей площади полотна в межтарельчатое пространство увеличивается производительность колонны на 14 %. В статье [16] приведена конструктивная разработка колонного аппарата с массообменными тарелками данного типа.

Проведение исследований по гидродинамике ситчатой тарелки с переливным устройством подвесного типа показало [17], что такое техническое решение обеспечивает повышенную пропускную способность по жидкости и хорошее газоотделение.

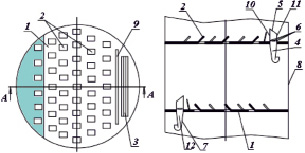

В технической литературе практически отсутствуют сведения о конструкциях массообменных тарелок, предназначенных для разделения растворов, склонных к пенообразованию. В работе [18] разработана конструкция прямоточной массообменной тарелки для процессов разделения газовых (паровых) и жидких сред, состоящая из горизонтального полотна 1 с барботажными элементами 2 (рис. 2), переливного устройства 3, выполненного в виде статического гидрозатвора 4 подвесного типа обтекаемой формы.

Рис. 1. Чешуйчато-клапанная тарелка [14]: 1 – карман; 2 – сливная перегородка; 3 – основание; 4 – отверстия; 5 – клапаны; 6 – пластины; 7 – прорези; 8 – чешуйки; 9 – горизонтальная опора

Рис. 2. Массообменная тарелка с переливным устройством [17]: 1– горизонтальное полотно; 2 – барботажные элементы; 3 – переливное устройство; 4 – статический гидрозатвор; 5 – переливной порог; 6 – отверстия; 7 – передняя стенка; 8 – стенка корпуса колонны; 9 – форпланка; 10 – передняя стенка; 11 – задняя стенка; 12 – боковая стенка

Перед переливным порогом 5 установлена форпланка 9, создающая условия для инерционной сепарации газа и перекрывающая возврат осветленной жидкости в отверстия контактных элементов. Передняя стенка 10 выступающего переливного порога 5 выполнена значительно выше его задней стенки 11, что исключает попадание парожидкостного потока непосредственно в карман переливного устройства, а так как переливное устройство занимает не всю площадь сегментной части тарелки, то создаются совершенно новые условия для перелива жидкости и сепарации газа. Паровой поток из отверстий контактных элементов смешивается с жидким потоком на тарелке и попадает сначала на форпланку, затем ударяется о переднюю стенку переливного устройства, осветленная часть жидкости стекает в сливные отверстия, другая часть обтекает переливное устройство с двух сторон и переливается через заднюю жалюзийную планку. Паровой поток попадает на стенку колонны, при этом под действием сил тяжести и центробежных сил из парового потока выделяется жидкость и пленкой стекает по стенке, что обеспечивает хорошую сепарацию газа.

Выводы

На основании анализа развития направления по конструированию контактных устройств массообменных процессов для разделения и переработки сред с различными свойствами можно сделать вывод, что, несмотря на многообразие конструкций массообменных тарелок, они, прежде всего, должны обеспечивать высокую эффективность разделения различных сред при минимальных энергозатратах.

Показано, что при высоких нагрузках по пару и жидкости рекомендуется применять прямоточные тарелки (клапанные, клапанно-ситчатые, струйные, чешуйчатые), даже ценой некоторого снижения эффективности.

В прямоточных тарелках возникают проблемы с сепарацией газа и распределением потоков. В рассмотренных работах часть вопросов решается путем комбинирования типов тарелок, например ситчатых и клапанных, или распределением потоков за счет дополнительной установки контактных элементов. Большой интерес представляют конструкции прямоточных тарелок, в которых гидрозатвор перенесен в межтарельчатое пространство, что позволяет увеличить рабочую площадь тарелок, а также изменить характер потоков на контактном устройстве. В некоторых конструкциях тарелок увеличена высота передней стенки переливного устройства, что исключает заброс парожидкостного потока непосредственно в переливное устройство. Результаты подтверждены экспериментальными исследованиями.