В настоящее время мировое годовое производство фосфора электротермическим методом составляет ≈1 млн т [1]. В Казахстане ТОО «Казфосфат» ежегодно производит 60–80 тыс. т фосфора. Стабильному развитию фосфорной электротермии в Казахстане в значительной степени способствует наличие двух фосфоритоносных бассейнов: Каратауского и Актюбинского, с балансовыми запасами 483 млн т по Р2О5 [2]. Фосфор из фосфоритов производится в электропечах при температуре 1400–15000С. При электротермическом получении фосфора наряду с основной реакцией:

Ca3(PO4)2 + 5C + 3SiO2 =

= 0,5P4(g) + 3CaSiO3 + 5CO (1)

происходит восстановление железа:

Fе2О3 + 3С = 2Fе + 3СО. (2)

Кроме этой реакции, железо поступает в печь с расходуемой оболочкой самоспекающихся электродов. При этом на 1 т фосфора образуется до 600 кг побочного продукта – феррофосфора, в который переходит основное количество железа (до 80%) и частично (до 4–5%) фосфора. Ранее [3, 4] были приведены результаты исследований переработки фосфоритов с одновременным получением в руднотермической электропечи ферросплава, карбида кальция с извлечением фосфора в возгоны. Основой для процесса является реакция:

Ca3(PO4)2 + SiO2 + 16С + Fe =

= 0,5P4(g) + FeSi + 3СаС2 + 10СО. (3)

Было показано влияние температуры, количества железа и углерода на равновесное распределение кремния в сплав, кальция в карбид и фосфора в газ. Тем не менее, в этих работах не приводится анализ влияния технологических параметров на образование фосфидов железа и степень извлечения фосфора в побочный продукт – феррофосфор.

В фосфоритах также содержится 2–2,3% фтора. Из практики электроплавки фосфоритов при 1400–1500оС с получением фосфора [5, с. 259] известно, что большая часть фтора (93–96%) переходит в шлак. В предлагаемой технологии фосфоритов, с получением ферросилиция и технического карбида (вместо шлака), присутствие фтора в карбиде кальция нежелательно, так как при получении ацетилена по реакции СаС2+Н2О = С2Н2+Са(ОН)2 возможно образование токсичного НF [6, с. 22]. В литературе отсутствует информация о поведении фтора при одновременном получении кремнистого сплава и карбида кальция, от которого во многом зависит экологическая состоятельность разрабатываемого метода.

Цель исследования – определение равновесных термодинамических, технологических параметров, при которых не происходит перехода фосфора в феррофосфор, а фтора – в технический карбид кальция.

В настоящей работе приводятся результаты исследований влияния температуры и количества железа на степень извлечения из смесей фосфоритов фосфора в феррофосфор в виде фосфидов железа, а также по равновесному распределению фтора между конденсированной и газовой фазой.

Материалы и методы исследования

Исследования проводили методом компьютерного термодинамического моделирования системы смесь фосфоритов месторождений Чулактау (Каратау) / Чилисай (Актобе) (2:1)– углерод–железо. Фосфориты содержали, масс. %:

– Чулактау: 51,1 P2O5, 25,8 SiO2, 10,7 CaO, 3,5 CaF2, 2,1 Fe2O3, 2,8 Al2O3, 2,5 MgO;

– Чилисай: 24,0 Са3(PO5)2, 58,8 SiO2, 4,8 CaO, 0,8 CaF2, 3,7 Fe2O3, 2,0 Al2O3, 1,0 MgO. Количество железа изменяли от 17 до 47% от массы фосфорита. А количество углерода было постоянным и составляло 100% от теоретически необходимого для восстановления кремния, железа, фосфора и кальция до СаС2.

Для термодинамического моделирования использовали программный комплекс HSC-10.0 Chemistry, разработанный Outokumpu Research Oy (Финляндия), основанный на минимуме свободной энергии Гиббса [7].

Результаты исследования и их обсуждение

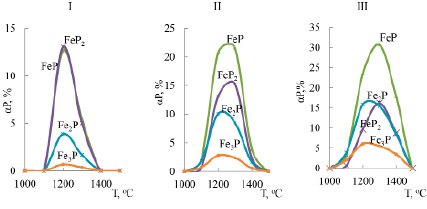

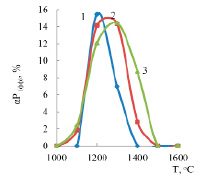

Результаты зависимости равновесной степени распределения фосфора в фосфиды железа от температуры показаны на рисунке 1.

Видно, что в небольшом в температурном интервале 1000–1500оС в системе образуются фосфиды Fе2Р, Fе3Р, FеР, FеР2. Максимум образования фосфидов железа приходится на 1200–1300оС. При температуре более 1500оС фосфиды железа в системе не образуются. Доминирующим фосфидом железа при 32 и 47% Fе является FеР, а при 17% – FеР2 и FеР.

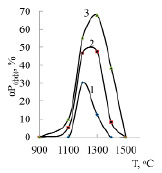

Из рисунка 2 следует, что увеличение в шихте железа от 17 до 47% повышает степень максимального извлечения фосфора в Fе3Р, Fе2Р, FеР. Заметный переход фосфора в FеР2 изменяется незначительно (от 13,06 до 16,20%). В таблице 1 и на рисунке 3 приведена информация о суммарном переходе фосфора в феррофосфор.

Видно, что с повышением количества железа переход фосфора из смесей фосфоритов в феррофосфор возрастает. Максимум этого перехода (67,91%) наблюдается при 1300оС и 47% железа. При температуре более 1500оС фосфиды железа в исследуемой системе не образуются.

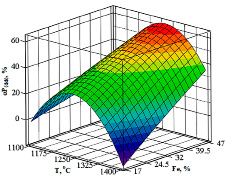

На основе рисунка 3, таблицы 2 и по [8] нашли уравнение регрессии влияния температуры и железа на степень перехода фосфора в феррофосфор.

Рис. 1. Влияние температуры и железа на равновесную степень распределения фосфора между фосфидами железа в системе «смесь фосфоритов – углерод – железо»: железо: І – 17%, ІІ – 32%, ІІІ – 47%

Рис. 2. Влияние железа на максимальную степень извлечения фосфора в фосфиды железа

Рис. 3. Влияние температуры и железа на степень извлечения фосфора в феррофосфор: количество железа, %: 1 – 17; 2 – 32; 3 – 47

Таблица 1

Влияние температуры и железа на степень извлечения фосфора в феррофосфор, %

|

Т, оС |

900 |

1100 |

1200 |

1300 |

1400 |

1500 |

1700 |

1900 |

2200 |

|

17%Fе |

0 |

0 |

30,30 |

12,51 |

0 |

0 |

0 |

0 |

0 |

|

32%Fе |

0 |

5,32 |

46,80 |

47,69 |

8,30 |

0 |

0 |

0 |

0 |

|

47%Fе |

0 |

9,93 |

55,23 |

67,92 |

38,54 |

0 |

0 |

0 |

0 |

αР(фф)= –2430,1 + 4,102·Т – 3,52·Fе – 4,62·10-3·Fе2 – 1,65·10-3·Т2 + 3,98·Т·Fе10-3. (4)

По методикам [8, 9], с использованием уравнения 4, были получены обьемные и плоскостные изображения влияния темпреатуры и железа на степень перехода фосфора в феррофосфор. Из рисунка 4 видно, что значительный (≥50%) переход фосфора в феррофосфор происходит в области abcd (при 1180,6–1358,4оC и 35,6–47% Fе).

Таблица 2

Матрица планирования исследований и их результаты

|

№ |

Переменные |

αР(фф),% |

|||

|

Кодированный вид |

Натуральный вид |

||||

|

Х1 |

Х2 |

Т, 0С |

Fe, % |

||

|

1 |

–1 |

–1 |

1144 |

42,6 |

18,49 |

|

2 |

+1 |

–1 |

1359 |

21,4 |

11,0 |

|

3 |

–1 |

+1 |

1144 |

17,0 |

34,0 |

|

4 |

+1 |

+1 |

1359 |

17,0 |

44,5 |

|

5 |

+1,414 |

0 |

1403 |

32,0 |

9,98 |

|

6 |

–1,414 |

0 |

1099 |

32,0 |

7,91 |

|

7 |

0 |

+1,414 |

1251 |

17,0 |

62,46 |

|

8 |

0 |

–1,414 |

1251 |

46,9 |

27,73 |

|

9 |

0 |

0 |

1251 |

32,0 |

46,14 |

|

10 |

0 |

0 |

1251 |

32,0 |

46,14 |

|

11 |

0 |

0 |

1251 |

32,0 |

46,14 |

|

12 |

0 |

0 |

1251 |

32,0 |

46,14 |

|

13 |

0 |

0 |

1251 |

32,0 |

46,14 |

A Б

Рис. 4. Влияние температуры и железа на степень перехода фосфора в феррофосфор^ А – Объемное изображение, Б – Плоскостное изображение

Таблица 3

Влияние температуры и содержания железа на равновесную степень распределения фтора (%) при взаимодействии смесей фосфоритов с углеродом и железом

|

Т,оС |

17%Fе |

47%Fе |

||||||

|

СаF2 |

СаF2(г) |

СаF(г) |

F(г)* |

СаF2 |

СаF2(г) |

СаF(г) |

F(г)* |

|

|

1300 |

99,98 |

0,019 |

<0,001 |

0,019 |

99,982 |

0,018 |

<0,001 |

0,018 |

|

1500 |

99,428 |

0,565 |

0,007 |

0,572 |

99,413 |

0,579 |

0,003 |

0,587 |

|

1600 |

97,878 |

2,056 |

0,066 |

2,122 |

97,849 |

2,085 |

0,066 |

2,151 |

|

1700 |

91,945 |

7,375 |

0,680 |

2,055 |

91,774 |

7,541 |

0,685 |

8,226 |

|

1800 |

68,632 |

23,488 |

5,880 |

31,368 |

68,175 |

26,012 |

5,813 |

31,825 |

|

1900 |

0,0 |

67,638 |

32,342 |

100,0 |

0,0 |

67,495 |

32,505 |

100,0 |

|

2000 |

0,0 |

42,660 |

57,340 |

100,0 |

0,0 |

40,151 |

59,849 |

100,0 |

* F(г) = ΣСаF2(г) и СаF(г).

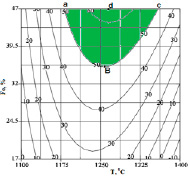

Рис. 5. Влияние температуры и железа на αР(фф) , % Цифры у линий – количество железа, %: 1 – 17; 2 – 32; 3 – 47

На рисунке 5 показано изменение концентрации фосфора в феррофосфоре. Видно, что концентрация этого элемента не превышает 16%. Максимальная концентрация (15,44%) отмечается при 1200оС в присутствии 17% железа.

Видно, что при Т≥1500оС в сплаве фосфор отсутствует. Следовательно, в разработанной технологии образующийся при более высокой температуре (1800–2000оС) ферросплав не будет содержать фосфор.

В таблице 3 показано изменение степени перехода фтора в конденсированный и газообразные фториды кальция.

Из таблицы 3 видно, что конденсированный СаF2 в системе исчезает при Т˃1800оС, а полный переход фтора в газовую фазу в виде ΣСаF2(g) и СаF(g) наблюдается при 1900оС и более высокой температуре. Причем первоначально фтор преимущественно (до 1900оС) переходит в газ в виде СаF2(g), а затем в виде СаF(g). Общая степень перехода фтора в газовую фазу (αF(газ)) в виде ΣСаF2(g) и СаF(g) не зависит от количества железа. Основным фактором при этом является температура. Зависимость αF(газ) = f(Т) имеет вид:

αF(газ) = –13480 + 25,401·Т –

– 0,0159·Т2 + 3,310-6·Т3. (5)

Имея в виду, что совместное одновременное получение кремнистого сплава, карбида кальция и отгонка фосфора из смеси фосфоритов происходят при 1900–2000оС, можно предположить, что фтор при этом не будет концентрироваться в техническом карбиде кальция, а будет переходить в газ совместно с фосфором. Затем фтор будет осаждаться с котрельной пылью в электрофильтрах.

Выводы

На основании полученных результатов по равновесному распределению фосфора в феррофосфор и фтора между конденсированной и газовой фазой можно заключить, что:

– фосфиды фосфора FеР2, FеР, Fе2Р и Fе3Р образуются в температурном интервале 1000–1500оС;

– увеличение в системе содержания железа от 17 до 47% приводит к заметному повышению максимального перехода фосфора в Fе3Р, Fе2Р, FеР и незначительному – в FеР2; преобладающим фосфидом, в который переходит фосфор, является FеР;

– значительная (≥50%) степень перехода фосфора в феррофосфор наблюдается при 1180,6–1358,6оС и 35,6–47% Fе;

– при температуре 1800–2000оС, когда в системе формируется карбид кальция, не следует ожидать получения кремнистого ферросплава, содержащего фосфор; фтор в этой температурной области будет полностью переходить в газ в виде СаF2, СаF и не будет загрязнять карбид кальция.