По данным современных физико-химических исследований (рентгеноструктурного, спектрального и др. методов анализа) в состав твёрдой составляющей сварочного аэрозоля (ТССА), образующейся при сварке покрытыми электродами, входят основные (Mn, Fe, Si, K, Na, Ca, Mg, Ti, Al, Cr, Ni, F) и примесные (As, Cu, Rb, Sn, Zr, Sr, Nb, Mo, Ag, Sb, Ba, Pb), а также сложные смеси металлов, простых и сложных оксидов металлов и шпинелей MnFe2O4, CaFe2O4, (Fe,Mn)O×Fe2O3, К2Сr2О7, Na2Cr2O7, Fе3O4 и др., фторидов (NaF, KF, K3FeF6, K2SiF6, CaF2 и др.), силикатов (СаSiO3, -Si-О-Si-О-Si-, Fe2 [SiO4], Мn2 [SiO4] и др.). При использовании специальных сталей для сварки горно-шахтного оборудования (35Л, 45Л, 110Г13Л, 35ХГСЛ, 30ХГСА), которые отличаются повышенным содержанием марганца (11…14,5 %) и других легирующих компонентов сварочный аэрозоль обладает повышенной токсичностью. Сведения о валовых выделениях сварочного аэрозоля и его химическом составе необходимы для санитарно-гигиенической оценки условий труда рабочих, занятых на сварочном производстве. Как правило, эти сведения получают, применяя спектрофотометрический метод анализа, который характеризуется длительностью выполнения и сложностью проведения эксперимента, поэтому очень важно уметь прогнозировать условия труда сварщиков без выполнения специальных опытов путём создания термодинамической модели образования сварочного аэрозоля.

Материалы и методы исследования

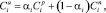

В данной статье для определения состава и концентрации сварочного аэрозоля были выбраны стали 30ХГСА, 14ХГ2АСД и 14Г2АС и сварочная проволока Св-08Г2С и Св-08ГСМТ, как наиболее часто применяемые для сварки горно-шахтного оборудования. Нами были определены массовые концентрации трех элементов (Fe, Mn, Si), входящих в состав ТССА, при сварке заданными проволоками и интенсивность выделения данных элементов в процессе сварки. Модель, позволяющая проводить расчет состава ТССА, предложена авторами [1,2]. В основе модели положено уравнение, позволяющее учесть равновесное испарение элементов из расплава сварочной ванны и неравновесный (взрывной) переход компонентов в аэрозоль.

(1)

(1)

где  – концентрация i-го элемента в ТССА,

– концентрация i-го элемента в ТССА,

– концентрация i-го элемента в расплаве (в составе проволоки),

– концентрация i-го элемента в расплаве (в составе проволоки),

– концентрация i-го элемента в насыщенном паре над расплавом,

– концентрация i-го элемента в насыщенном паре над расплавом,

– коэффициент неравновесного образования аэрозоля, характеризующий долю нефракционной составляющей при формировании состава ТССА [2].

– коэффициент неравновесного образования аэрозоля, характеризующий долю нефракционной составляющей при формировании состава ТССА [2].

Основываясь на уравнение и результаты экспериментального измерения уровня и состава ТССА, а также исходя из уравнений определения состава и концентраций элементов в паре в соответствие с работами [3, 4], Левченко [2] были определены коэффициенты a для трех основных элементов (Fe, Mn, Si) при разной мощности дуги. Исходя из полученных коэффициентов, в [2] предлагается решение задачи определения уровня ТССА для проволок других составов и во всем диапазоне мощности дуги. В работе [1] приведены численные результаты состава ТССА и результаты расчетов концентраций элементов в насыщенном паре. Исходя из смысла введенного коэффициента a, его значения, по нашему мнению, должны находиться в пределах от нуля до единицы, однако авторы, исходя из экспериментальных результатов и расчета, получают отрицательные значения коэффициента.

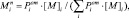

Согласно [3,4] концентрация элементов в насыщенном паре над расплавом может быть получена из соотношений давления паров при определенной температуре расплава. Мольный состав насыщенного пара определяется из соотношения

(2)

(2)

где  , относительное давление пара i-го элемента, рассматривается как отношение давления пара заданного элемента над расплавом этого элемента к давлению пара железа над расплавом железа,

, относительное давление пара i-го элемента, рассматривается как отношение давления пара заданного элемента над расплавом этого элемента к давлению пара железа над расплавом железа,

[M]i – концентрация элемента в расплаве (в проволоке).

Давление пара определяли из соотношения Клаузиуса – Клапейрона

(3)

(3)

где ΔHi, Ci – теплота испарения элемента и постоянная интегрирования, соответственно, которые берутся из табличных данных, либо определяются из данных о давлении паров элементов при заданной температуре.

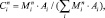

Молярная концентрация переводится в массовую согласно уравнению

(4)

(4)

где Ai – атомная масса заданного элемента.

Определенные нами значения концентраций элементов в паре над расплавом расходятся с результатами, полученными Левченко в [2], что мы связываем с существенным расхождением справочных данных, указанных разными авторами.

Левченко, также, предлагает использовать аппроксимацию зависимости коэффициента a от мощности дуги, с целью получения выражения для концентрации элементов ТССА при варьировании параметров сварки. Однако, для того чтобы учесть влияние мощности дуги на концентрацию элементов в паре при равновесном испарении, необходимо учитывать влияние мощности на температуру капель сварочной проволоки. Такое влияние можно учесть, записав уравнение теплового баланса и решив его, что является не тривиальной задачей, требующей учета способа сварки, параметров сварочного процесса, окружающей среды, производительности сварки и сечения проволоки, поэтому изменение температуры можно получить лишь оценочно. В целом, для определения состава ТССА необходима постановка теплофизической модели, учитывающей образование химических соединений в процессе сварки и используемого режима.

В упрощенном виде, по аналогии с моделью Левченко, мы предлагаем изменить выражение (1) таким образом, чтобы не нарушался физический смысл искомых коэффициентов

(5)

(5)

где b – коэффициент, характеризующий долю неравновесного образования аэрозоля, по смыслу близкий коэффициенту a в работах [1, 2], зависит от режима и параметров сварки, одинаковый для всех искомых элементов. Значения коэффициента лежат в пределах от 0 до 1.

αi – коэффициент нефракционности состава аэрозоля при неравновесном его формировании, фактически является характеристикой изменения концентрации каждого элемента относительно состава расплава. Коэффициент не может быть отрицательным.

Сложность получения состава ТССА по приведенному выражению заключается в наличии двух неизвестных коэффициентов, зависящих от режима сварки, поэтому нахождение данных коэффициентов в эксперименте затруднено. В связи с этим нам было необходимо ввести некоторые предположения об изменении коэффициента b от мощности дуги. Основываясь на результатах измерения состава ТССА в работе [1] и определении коэффициента, а также, понимая, что малая подводимая мощность приводит к увеличению неравновесной составляющей образования аэрозоля, мы приняли изменение коэффициента b от 0,7 до 0,5 при изменении подводимой мощности от 4,5 кВт до 13 кВт. При таком предположении были вычислены коэффициенты αi, на основе результатов измерения состава ТССА в работе [1]. Полученные коэффициенты для проволоки Св-08Г2С и концентрация элементов в ТССА из работы [1], а также, рассчитанная нами концентрация элементов в насыщенном паре при равновесном испарении для мощности 13 кВт приведены в таблице.

Исходя из линейности зависимости коэффициентов в выражении (5) от мощности, было получено выражение для концентрации элементов в ТССА, зависящее от состава проволоки и подводимой мощности (по аналогии с [1,2], коэффициент 0,68 из этих работ нами не был использован ввиду не известности его физического смысла и не обоснованном использовании авторами работ).

Результаты исследований и их обсуждение

Расчет состава насыщенного пара и концентраций элементов в ТССА по выражению (5) заложен в программу, которая позволяет получать зависимости концентраций элементов в ТССА от мощности и состава сварочной проволоки, вводимых пользователем. В процессе отладки программы были использованы две модели вычисления состава насыщенного пара над расплавом, описанные в [3]. В результате была выбрана модель, описанная в первой части (уравнения (2)-(4)).

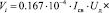

Также, в программу заложен алгоритм вычисления интенсивности и удельного выделения компонентов ТССА на основе заимствованных из работы [2] уравнений

(6)

(6)

где Icв·Uд – мощность сварочной дуги, кВт;

β0а, К – коэффициенты линейной аппроксимации зависимости удельной скорости образования ТССА от мощности дуги.

(7)

(7)

где Gp – производительность расплавления сварочного материала, кг/мин.

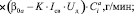

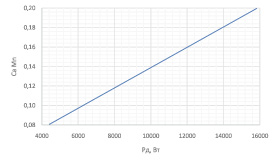

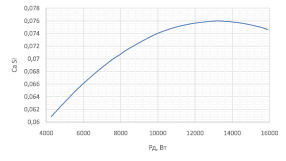

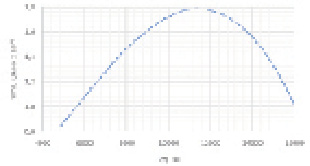

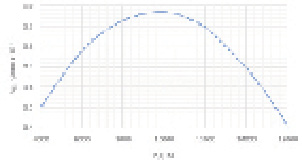

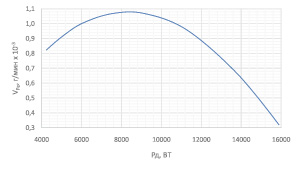

Результаты вычисления состава ТССА и интенсивности выделения для трех металлов (Mn, Si, Fe) приведены на рис. 1–6. Изменение концентрации приведенных элементов согласуется с данными, полученными экспериментально в [2].

Результаты расчетов

|

Элемент |

Mo |

Ni |

Cr |

Mn |

Si |

Fe |

|

|

0 |

12,72 |

0,13 |

23,83 |

5,47 |

57,85 |

|

|

– |

– |

– |

15,66 |

7,54 |

76,78 |

|

|

– |

– |

– |

1,82 |

13,31 |

1,1 |

Рис. 1. Концентрация марганца в ТССА от мощности дуги

Рис. 2. Концентрация кремния в ТССА от мощности дуги

Рис. 3. Концентрация железа в ТССА от мощности дуги

Рис. 4. Интенсивность выделения марганца в ТССА от мощности дуги

Рис. 5. Интенсивность выделения кремния в ТССА от мощности дуги

Рис. 6. Интенсивность выделения железа в ТССА от мощности дуги

Выводы

Таким образом, приведённые результаты свидетельствуют о том, что интенсивность выделения марганца, железа и кремния в ТССА максимальна при мощности дуги в интервале от 8000 до 12000 Вт, что позволяет дать рекомендации о выборе режима сварки. Кроме того, учитывая особенность смешения ТССА при двух физических явлениях в процессе сварки, было получено корректное выражение для состава ТССА, позволяющее прогнозировать валовые выделения и интенсивность выделения сварочного аэрозоля [5]. Однако, ввиду наличия в модели двух коэффициентов, зависящих от режима сварки, экспериментальное их определение затруднено. Для достаточно точного решения этой задачи необходима постановка теплофизической модели процесса сварки, учитывающей образование химических соединений и фаз. Эта модель могла бы описать неравновесное формирование сварочного аэрозоля и его долю в выделяемом аэрозоле. Мы считаем, что для корректного прогнозирования необходимо также учитывать уравнение зависимости температуры капель расплава от приложенной мощности. Для получения такой зависимости необходимо составить уравнение теплового баланса, для решения которого необходимо знать ряд экспериментально полученных величин.

Данные результаты положат начало разработки сложной модели формирования сварочного аэрозоля, позволяющей учесть способ сварки, её режим и внешние условия.