В современных условиях вопросы энергоэффективности и энергосбережения являются актуальными, и, зачастую, определяют и ценовую политику организации, и конкурентоспособность продукта или услуги.

Однако для обеспечения качественных результатов при проектировании и разработке продукта/услуги необходимо обладать как научной базой, так и соответствующими инструментами, позволяющими анализировать и прогнозировать свойства и характеристики веществ, приборов, стендов и т.п.

Создание для этих целей небольших исследовательских установок является перспективной задачей, решение которой позволяет добиться универсальности подхода, быстрой переналадки оборудования, качественной и малозатратной отработки результатов частных исследовательских задач, что может также активно использоваться в образовательном процессе для будущих специалистов-исследователей.

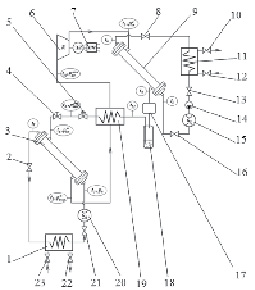

Примером такой установки для исследования нового продукта служит экспериментальный стенд теплонасосной установки (ТНУ), спроектированный и смонтированный на кафедре теоретических основ теплотехники ФГБОУ ВО «НИУ «МЭИ», принципиальная схема которого представлена на рис. 1 [1, 2].

Рис. 1. Принципиальная схема экспериментального стенда ТНУ: 1 – аккумулятор холода; 2, 8, 10, 12, 13, 16, 21, 22, 23 – вентиль; 3 – испаритель; 4 – терморегулирующий вентиль; 5 – вентиль электромагнитный; 6 – компрессор с электроприводом; 7 – преобразователь частоты (ПЧ); 9 – конденсатор; 11 – теплообменник системы горячего водоснабжения; 14 – насос; 15, 20 – расходомер; 17 – фильтр-осушитель; 18 – отделитель жидкости; 19 – рекуператор

Использование ТНУ в условиях развития децентрализованного теплоснабжения России – один из наиболее удачных способов реализации потенциальных возможностей эффективного преобразования низкопотенциальной тепловой энергии для отопления и (или) горячего водоснабжения объектов, а также для получения технологического или другого полезного эффекта.

Перспективность этого направления подтверждает высокий уровень мирового спроса на теплонасосную технику. В США ежегодно производится около 1 млн тепловых насосов, при этом при строительстве общественных зданий во многих случаях используются исключительно ТНУ. В Швеции 70 % теплоты для нужд теплоснабжения вырабатывается ТНУ. Общий объем продаж выпускаемых за рубежом ТНУ составляет 125 млрд долл. США. По прогнозам Мирового энергетического комитета, к 2020 г. в мире доля ТНУ в теплоснабжении составит 75 % [3]. В России же использование теплонасосных технологий сильно ограничено – случаи использования ТНУ единичны. Прежде всего, этот факт обусловлен отсутствием отечественного производителя таких установок и постоянного спроса на продукцию.

Ограниченный объем проводимых в России исследований ТНУ и обусловил разработку и проведение режимных испытаний вышеуказанного экспериментального стенда (рис. 1).

В состав контура хладагента входят: испаритель, компрессор, потребляемая мощность электродвигателя на привод которого выводится на электронное табло преобразователя частоты, конденсатор, фильтр-осушитель, электромагнитный вентиль, терморегулирующий вентиль.

Внешними системами для исследуемой установки являются: система горячего водоснабжения, состоящая из конденсатора ТНУ, бака горячего водоснабжения, аккумулирующего нагретую водопроводную воду, циркуляционного насоса; система аккумуляции холода, скомпонованная по аналогичному принципу от испарителя установки.

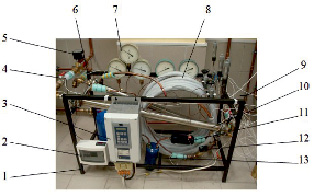

Внешний вид смонтированного экспериментального стенда представлен на рис. 2.

Сжатие рабочего вещества (фреона) ТНУ обеспечивается поршневым компрессором фирмы Maneurop MT28JE4AVE (Франция) с трехфазным электродвигателем. Компрессор имеет объемный расход 8,4 м3/ч и частоту вращения вала электродвигателя 2900 об/мин при частоте сети 50 Гц. Для управления компрессором используется преобразователь частоты Emotron FDU 2.0 (Emotron AB, Швеция).

Рис. 2. Общий вид экспериментального стенда. 1 – рама; 2 – электрощит; 3 – преобразователь частоты (ПЧ); 4,9 – шаровой кран; 5 – расходомер; 6 – испаритель; 7 – манометр; 8 – рекуператор; 10 – конденсатор; 11 – фильтр-осушитель, 12 – электромагнитный клапан; 13 – отделитель жидкости

Таблица 1

Измерительные приборы для регистрации показателей функционирования стенда с ТНУ (существующий вариант)

|

№ п/п |

Показатель |

Измерительные приборы |

|

Температура |

||

|

1 |

Температуры t1, t2, t3, t4, t9, t10, t11 в характерных точках фреонового контура, °С |

Измеритель температуры многоканальный прецизионный «ТМ-12 Термоизмеритель», ООО ПЭП «Сибэкоприбор» |

|

2 |

Температуры воды внешнего контура на входе в конденсатор t5 и на выходе из него t6, °С |

|

|

3 |

Температуры воды внешнего контура на входе в испаритель t7 и на выходе из него t8, °С |

|

|

4 |

Температура окружающего воздуха в лаборатории tв, °С |

|

|

Давление |

||

|

5 |

Избыточное давление фреона на входе в испаритель pв и на выходе из него pвых, кгс/см2 |

Образцовый манометр МО 11202 с верхним пределом измерения давления 10 кгс/см2 (класс точности 0,4) |

|

6 |

Избыточное давление фреона на входе |

Образцовый манометр МО 11202 с верхним пределом измерения давления 25 кгс/см2 (класс точности 0,4) |

|

7 |

Избыточное давление фреона на выходе из рекуператора по линии испарителя и по линии конденсатора |

Образцовый манометр МО 11202 с верхним пределом измерения давления 25 кгс/см2 (класс точности 0,4) |

|

8 |

Барометрическое давление B, мбар |

Барометр ртутный метеорологический ГОСТ 4863-55 |

|

Расход |

||

|

9 |

Расход воды через испаритель |

Преобразователи расхода электромагнитные ПРЭМ, ЗАО «НПФ ТЕПЛОКОМ» |

|

10 |

Расход воды через конденсатор |

Преобразователи расхода электромагнитные ПРЭМ, ЗАО «НПФ ТЕПЛОКОМ» |

|

Потребляемая мощность |

||

|

11 |

Электрическая мощность, потребляемая стендом Рст, кВт |

Преобразователь частоты Emotron FDU 2.0 |

Устройство стенда позволяет производить его оперативную переналадку, настройку и сбор информации по контрольным точкам.

Для проведения теплотехнических испытаний экспериментального стенда применялось измерительное оборудование, список которого представлен в табл. 1.

Анализ представленного в таблице 1 оборудования позволяет сделать вывод о необходимости совершенствования уровня автоматизации не только оборудования установки, но и процесса обработки данных, полученных в результате проведения экспериментальных исследований [4].

Внедрение системы автоматизированного управления работой стенда ТНУ и соответствующей контрольно-измерительной базы позволит расширить его функционал до уровня учебно-исследовательской установки, что позволит не только моделировать различные схемы и режимы работы, но и обеспечить их стабильное функционирование с последующим анализом теплотехнических характеристик основных аппаратов стенда и разработкой рекомендаций для внедрения ТНУ в системы локального теплоснабжения [5, 6].

Результаты сравнительного анализа возможностей и функционала существующего и проектного уровней автоматизации управляющей и контрольно-измерительной базы стенда ТНУ представлены в табл. 2.

Таблица 2

Результаты сравнительного анализа существующего и проектного уровней автоматизации управляющей и контрольно-измерительной базы стенда ТНУ

|

№ п/п |

Требование/показатель |

Существующий вариант |

Проектный вариант |

|

1 |

Измерение показателей с применением электронных приборов |

температура, потребление электроэнергии |

температура, давление, расход теплоносителя, потребление электроэнергии |

|

2 |

Регистрация процессов: – переходных – установившихся |

– + |

+ + |

|

3 |

Автоматический сбор и обработка опытных данных |

частично |

+ |

|

4 |

Режим управления ходом экспериментов |

ручной |

ручной и автоматизированный |

|

5 |

Режим управления регистрирующей аппаратурой |

используется частично |

используется полностью |

|

6 |

Наличие возможности создания и хранения банков данных первичных результатов экспериментальных исследований |

имеется частичное |

имеется полное |

|

7 |

Компьютерная реализация сложных математических моделей с последующим проведением вычислительных операций |

– |

+ |

|

8 |

Возможность переналадки: Элементной базы стенда теплонасосной установки: Системы управления Измерительной базы |

+ – частично |

+ + + |

|

9 |

Возможность расширения функционала стенда: Обновление ПО Расширение элементной базы системы управления Расширение элементной базы измерительной базы |

+ частично; ограниченно; |

+ + + |

|

10 |

Наличие системы аварийной остановки стенда |

имеется |

имеется |

|

11 |

Снижение зависимости от импортных составляющих, % |

– |

10 |

Совершенствование контрольно-измерительной базы стенда ТНУ подразумевает наличие отдельной системы, включающей в себя автоматизированный измерительный комплекс по всем исследуемым показателям работы установки.

Проектируемая автоматизированная система управления, сбора и передачи информации от стенда с ТНУ к персональному компьютеру позволит:

1. Получать информацию о измеряемом давлении, температуре и расходе во всех контрольных точках в режиме реального времени, с последующим сохранением данных в архиве;

2. Выполнять сбор, хранение и передачу архивных данных;

3. Осуществлять контроль и управление работой контрольно-измерительной базы экспериментальной установки в различных режимах работы.

Реализация подобной системы позволит разработать программу автоматической обработки полученных экспериментальных данных с выводом для анализа различных технико-экономических показателей ее работы, тем самым существенно снизив затраты ручного труда на проведение исследований.

При этом следует также отметить, что задача повышения точности и достоверности экспериментальных данных включает в себя необходимость периодического проведения поверки приборов в составе измерительного комплекса.

Ввод в действие с 2008 года новых национальных стандартов ГОСТ Р 8.624 [7] и ГОСТ Р 8.625 [8] актуализировало вопросы применимости средств поверки [9].

Упростить эту процедуру для рассматриваемой установки позволит использование в качестве эталонного прибора уже имеющегося прецизионного многоканального измерителя температуры «Термоизмеритель ТМ-12», с помощью которого можно поверять термометры сопротивления различных классов допуска. Кроме того, наличие эталонного термометра позволит значительно снизить стоимость комплекта средств поверки для экспериментальной установки.

Возможность применения автоматизированной системы управления и сбора информации при различных конфигурациях стенда и настройках рабочих режимов позволит сократить расходы исследований на 13-17 %. Соответственно сбор, обработка и хранение информации о характеристиках рабочих режимов позволит перенести часть дорогостоящих экспериментов в виртуальную среду моделирования (например Excel, Matlab, Scilab, Mathematica и т.д.).

Кроме того, внедрение такой системы не только существенно снизит время и трудоемкость процессов получения и обработки данных, но и позволит повысить достоверность и общий метрологический уровень измерений.

Оперативное снятие информации по всем каналам измерения и формирование базы опытных данных позволит перейти к этапу автоматической обработки полученных экспериментальных данных и проведению оперативного анализа технико-экономических показателей ее работы.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект № 13-08-01221).

в конденсатор, кгс/см2

в конденсатор, кгс/см2

, кгс/см2

, кгс/см2

, кг/с

, кг/с

, кг/с

, кг/с