Базирование заготовок на приспособлении по двум отверстиям и плоскости, перпендикулярной осям отверстий, используется очень широко при механической обработке корпусов, плит, фланцев и др. Существует способ установки заготовок по двум цилиндрическим отверстиям и плоскости при помощи пластин и двух разжимных самоцентрирующих пальцев [1]. При установке заготовки на плоскость и два отверстия возникают погрешности конструкторских размеров.

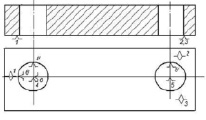

Теоретическая схема базирования представлена на рис. 1 (теоретическая схема базирования по плоскости и двум отверстиям). На плоскости расположены три опорные точки 1, 2, 3, которые представляют установочную базу.

В качестве направляющей базы используют ось двух цилиндрических поверхностей, представленной точками 4 и 5 или образующими этих отверстий, представленными точками 41 и 51. Опорной базой является ось одного из отверстий (точка 6) или образующая этого отверстия (точка 61). То есть, в качестве двойной опорной базы в соответствии с рисунком 1 используют ось отверстия или образующую этого отверстия. Опорные пластины применяется в качестве установочной базы, а самоцентрирующие пальцы, пальцы под запрессовку или конусные подпружиненные пальцы применяется для реализации оси отверстия в качестве базы. В промышленных условиях часто с целью упрощения конструкции установочных элементов применяется установка на два цилиндрических пальца с зазором, или на один цилиндрический и один срезанный пальцы. В этом случае подобную схему базирования не редко используют на практике, что обеспечивается представленными ниже достоинствами:

– лишая заготовку всех шести степеней свободы, она обеспечивает свободный доступ инструментов для обработки заготовки со всех сторон;

– позволяет реализовывать принцип единства баз и тем самым получать размеры и относительные повороты поверхностей детали координатным методом;

– позволяет достаточно просто фиксировать заготовки и приспособления – спутники на поточных и автоматических линиях.

Рис. 1. Теоретическая схема базирования по плоскости и двум отверстиям

Недостатком установки является усложнение конструкции приспособления из-за введения в нее механизма разжима пальцев, а также снижение точности установки вследствие погрешностей изготовления и сборки элементов разжимных пальцев.

Наиболее близким техническим решением является способ установки заготовок на два цилиндрических отверстия с параллельными осями и перпендикулярную к ним плоскость [2], при котором установочными элементами приспособления служат опорные пластины и два жестких или опорных пальца, один из которых выполняется цилиндрическим, а второй – ромбическим. Заготовка закрепляется приложением силы, перпендикулярной к ее базовой плоскости. Недостатком этого способа является влияние погрешностей размеров отверстий и межцентровых расстояний между ними на погрешность установки заготовки, а также необходимость иметь для каждого размера базовых отверстий палец соответствующего размера.

Установка на два цилиндрических пальца возможна при условии, что сумма минимальных зазоров в соединениях первого и второго пальцев должна быть больше или равна сумме допусков на межцентровое расстояние между пальцами и базовыми отверстиями. Здесь ставятся достаточно жесткие условия исходя из того, что допуски на межцентровые расстояния пальцев и отверстий больше допусков на их диаметры при тех же квалитетах точности. В этом случае диаметр второго пальца следует уменьшить. Другими словами, чтобы сохранить возможность установки на два цилиндрических пальца, необходимо увеличить минимальные зазоры в сопряжениях пальцев и отверстий, что ведет к снижению точности установки.

Рассматриваемое в данной статье устройство и способ относится к машиностроению, в частности к механической обработке металлов, включает установку заготовки базовыми отверстиями на установочные элементы приспособления и закрепление приложением силы, перпендикулярной к базовой плоскости заготовки и прижимающей ее к установочной плоскости приспособления. В качестве установочных элементов приспособления используют сферические поверхности двух подпружиненных шаров, диаметр которых превышает диаметр базовых отверстий заготовки. Усилия сжатия пружин в опорах выбирают неодинаковыми, где каждое из них превышает усилие, создаваемое массой заготовки. Межцентровое расстояние шаров превышает межцентровое расстояние базовых отверстий заготовки. Использование способа и устройства ведет к повышению точности установки заготовки и уменьшению затрат на обработку за счет снижения требований к точности изготовления базовых отверстий и возможности использования одних и тех же установочных элементов приспособлений при обработке деталей с базовыми отверстиями в широком диапазоне размеров отверстий.

Поставленной задачей является повышение точности установки заготовки и уменьшение затрат на обработку за счет снижения требований к точности изготовления базовых отверстий и возможности использования одних и тех же установочных элементов приспособлений при обработке деталей с базовыми отверстиями в широком диапазоне размеров отверстий.

Технический результат достигается тем, что при установке заготовки по двум отверстиям и перпендикулярной к ним плоскости, включающей установку заготовки базовыми отверстиями на установочные элементы приспособления и ее закрепление приложением силы, перпендикулярной к базовой плоскости заготовки и прижимающей ее к установочной плоскости приспособления, в качестве установочных элементов приспособления используют сферические поверхности двух подпружиненных шаров, диаметр которых превышает диаметр базовых отверстий заготовки, а усилия сжатия пружин в опорах выбирают неодинаковыми и каждое из них превышает усилие, создаваемое массой заготовки, при этом межцентровое расстояние шаров превышает межцентровое расстояние базовых отверстий заготовки.

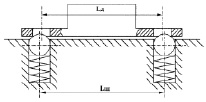

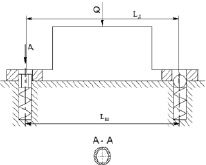

Рис. 2. Установка заготовки до приложения силы зажима

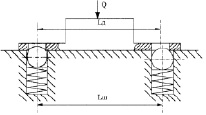

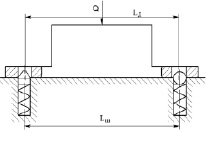

Рис. 3. Установка заготовки после приложения силы зажима Q

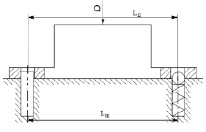

Рис. 4. Установка заготовки на один цилиндрический палец и сферическую поверхность

Основными признаками данного способа, отличающими его от прототипа, являются следующие: установочными элементами приспособления являются сферические поверхности подпружиненных шаров, межцентровое расстояние между которыми превышает межцентровое расстояние между базовыми отверстиями заготовки.

Использование в качестве установочных элементов сферической поверхности подпружиненных шаров исключает влияние неточности размеров базовых отверстий заготовки на погрешность установки и обеспечивает возможность использования одних и тех же опор при установке заготовок с базовыми отверстиями в широком диапазоне размеров.

Расстояние между осями шаров LШ должно превышать максимальное значение межцентрового расстояния между базовыми отверстиями заготовки LД на величину суммы зазоров в посадке шаров в отверстиях корпуса. За счет этого полностью исключается влияние допуска на межцентровое расстояние базовых отверстий заготовки и зазоров в посадке шаров в корпусе на погрешность установки в виде углового поворота заготовки.

Неравенство усилий пружины в опорах обеспечивает постоянство базирования заготовки в направлении линии центров базовых отверстий за счет использования в качестве центрирующей базовой поверхности одного и того же отверстия, устанавливаемого на опору с пружиной с большим усилием, что снижает погрешность установки в этом направлении.

На рис. 2 и 3 показана схема установки заготовки базовыми отверстиями на сферические поверхности подпружиненных шаров. При установке заготовки в первоначальный момент, до приложения силы зажима, между базовой поверхностью заготовки и установочной плоскостью приспособления образуется зазор, величина которого зависит от соотношения диаметров базовых отверстий заготовки и шаров (см. рис. 2). После приложения силы зажима происходит закрытие зазора (см. рис. 3), шары частично утапливаются, причем в процессе преодоления усилия пружин происходит выравнивание положения заготовки в горизонтальной плоскости, и линия центров базовых отверстий совмещается с линией центров сферических поверхностей опор.

Рис. 5. Установка заготовки на один срезанный палец и сферическую поверхность

Рис. 6. Установка заготовки на один конусный палец и сферическую поверхность

Кроме этого, возможно применение других способов:

– установка заготовки на один цилиндрический палец и сферическую поверхность (рис. 4);

– установка заготовки на один срезанный палец и сферическую поверхность (рис. 5).

– установка заготовки на один конусный палец и сферическую поверхность (рис. 6).

Экспериментальная проверка предлагаемого способа установки проводилась в лаборатории технологической оснастки на установке, собранной на базе комплекта УСП-12 со специально изготовленными шаровыми опорами. Диаметр шаров – 1 дюйм (2,54 мм), межцентровые расстояния LД = 243,8 мм и LД = 243,3 мм. Замеры погрешностей установки детали проводились с базовыми отверстиями 15, 17 и 20 мм. Измерялась погрешность в виде смещения заготовки в направлении линии центров базовых отверстий, в направлении, перпендикулярном к линии центров, и перекос оси линии центров отверстий относительно линии центров сферических поверхностей шаров. Как показывают эксперименты, смещения в направлении двух осей не превышают 0,01 – 0,02 мм, а перекос осей – 0,02 – 0,03 мм на базовой длине 300 мм.

Таким образом, использование установки с одним или двумя шарами, являющимися установочными элементами приспособления, межцентровое расстояние между сферическими поверхностями подпружиненных шаров превышает межцентровое расстояние отверстий заготовки, позволяет исключить влияние неточности размеров базовых отверстий заготовки на погрешность установки и обеспечить возможность использования одних и тех же опор в широком спектре размеров.