На сегодняшний день на долю автомобильных дорог приходится более половины грузовых перевозок, а так же около 30 % пассажирских. Это дает большую нагрузку на автодорожную систему. Результатом является частичное разрушение покрытий. В связи с этим, необходимо строительство новых транспортных систем, которые будут прочные и долговечные, способные воспринимать требуемую нагрузку [1 – 13]. Целью данного исследования является выявление компонентов, которые будут способствовать быстрому схватыванию фибробетона и набора им прочности в кратчайшие сроки, а так же необходимых для получения высокой прочности покрытия. Оптимальное проектирование строительных объектов позволит снизить расход материалов [23 – 32].

Быстросхватывающиеся фибробетоны можно использовать как для строительства, так и для ремонта дорожных покрытий. Для достижения подобного результата в фибробетонный раствор помимо вяжущего, песка, фибры внедряются добавки, ускоряющие процесс твердения:

– суперпластификатор, объем которого составляет от 0,1 до 5 % от массы вяжущего;

– нитрат кальция, объем которого составляет от 0,5 до 10 % от массы вяжущего;

– поташ (карбонат калия).

Поташ (К2СО3) – это соль с ярко выраженными щелочными свойствами (рис. 1). Представляет собой кристаллический порошкообразный продукт белого цвета. Способствует быстрому схватыванию бетонной смеси и образованию крупнопористой структуры бетона. Добавляется в бетонную смесь с дозировкой до 5 % массы цемента.

Рис. 1. Поташ – порошкообразный продукт белого цвета

Нитрат кальция представляет собой бесцветный продукт, хорошо растворимый в воде (рис. 2). Это вещество не имеет хлора и не является электролитом, поэтому не вызывает коррозию арматуры. Бетоны с нитратом кальция могут эксплуатироваться вблизи линий электропередач и в поле действия блуждающего тока. Нитрат кальция является многопрофильной добавкой, влияющей на скорость схватывания, морозостойкость, водонепроницаемость и на улучшение других качеств бетона. Для ускорения набора прочности бетона, дозировка нитрат кальция варьирует в пределах 0,5-1,2 %.

Рис. 2. Нитрат кальция

Эффективным способом ускорения твердения бетонов и набора ими прочности можно считать тепловую обработку (рис. 3, 4). Она проводится при температуре 80 +/-5 градусов по Цельсию. Ее применение дает следующие результаты при сравнении бетонов марки 300(1), 400(2), 500(3) и 600(4):

Рис. 3. Прочность мелкозернистого бетона нормального твердения в возрасте 28 суток

Рис. 4. Зависимость прочности мелкозернистого бетона при применении тепловой обработки в возрасте 28 суток

Рис. 5. Преимущества фибробетона

Однако, следует признать, что тепловая обработка не будет являться самым приемлемым способом, учитывая специфику традиционного способа укладки дорожных покрытий.

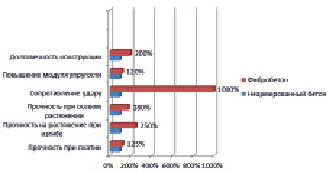

Высокая прочность бетонов для автодорожной отрасли обеспечивается введением в сухую смесь различных видов волокон, что видно из диаграммы (рис. 5).

В настоящее время они приобретают все большее и большее распространение. Различают следующие виды волокон:

● Стальные

● Стеклянные

● Полипропиленовые

● Капроновые

● Базальтовые

● Углеродные

● Нейлоновые

Наиболее целесообразным для данного направления строительства представляется использование щелочестойких волокон, что будет способствовать сохранению прочности фибробетонного покрытия на продолжительный срок. В связи с этим можно применять полипропиленовые или углеродные волокна. Из сравнения двух этих видов фибры видно, что углеродное волокно имеет большую прочность на растяжение, порядка 2 Мпа, в то время как полипропиленовое только 0,75, так же удлинение при разрыве углеродного волокна составляет 1 % и 10-25 % у полипропиленового [14 – 22].

Использование углеродных волокон в строительных конструкциях в нашей стране еще довольно редко, но уже освоено применение углеродной ткани и углеродной сетки.

Внедрение волокон в бетонную смесь позволяет не только увеличить прочность на растяжение, сжатие и при изгибе, но и долговечность, истираемость, сопротивление удару. Более того, повышение всех этих характеристик позволяют значительно уменьшить толщину дорожного полотна, что несомненно приведет к снижению стоимости устройства такого вида покрытия, даже не смотря на применения фибры.